T-FLEX ЧПУ на предприятии ОАО НПП «ЭГА»

Автор: Антон Цицилин

Николай Капитанов, Дмитрий Кресик, Михаил Егоров, ОАО АНПП “ТЕМП-АВИА”

АО «Топ Системы»

Справка. Научно-производственное предприятие «Электронно-гидравлическая автоматика» (образовано в июле 1940 года, с 13 июня 2007 года переименовано в ОАО «НПП «Темп» им. Ф.Короткова) - ведущий российский разработчик систем автоматического управления газотурбинных двигателей авиационного и наземного назначения. Более чем за 60 лет успешной работы предприятием разработаны и внедрены в серийное производство агрегаты топливопитания и регулирования для различных типов авиационных двигателей: от карбюраторных поршневых моторов времен Второй мировой войны до современных систем авиационных газотурбинных двигателей четвертого поколения. Высокие тактико-технические и летные качества таких известных во всем мире семейств самолетов, как МиГ-29 и Су-27, достигаются во многом благодаря совершенству установленных на их двигателях САУ, разработанных в НПП «ЭГА».

В настоящее время отечественные машиностроительные предприятия не только адаптировались к условиям современного рынка, но и активно продвигаются по пути построения полноценно автоматизированного производства. Одним из таких предприятий является давний партнер компании «Топ Системы» - ОАО НПП «ЭГА» (www.nppeha.ru).

Очевидно, что построение всесторонне автоматизированного производства невозможно исключительно за счет внедрения новых персональных компьютеров и специализированного программного обеспечения в работу подразделений предприятия. Необходимо также приобретение и внедрение в производство нового оборудования с числовым программным управлением. При этом термин «внедрение» следует понимать шире, чем пусконаладочные работы и сдача станка в эксплуатацию. Необходимо максимально интегрировать систему ЧПУ станка в единое информационное пространство предприятия.

От оперативности такого внедрения напрямую зависят сроки окупаемости нового оборудования. Максимально быстрое внедрение станков с ЧПУ в производство обеспечивается тремя факторами: высокой квалификацией персонала предприятия, качеством поставляемого оборудования и качеством используемой на предприятии САПР, а точнее уровнем адаптивности САПР к новому оборудованию. В данной статье мы наиболее подробно рассмотрим третий фактор.

Основным местом интеграции систем управления станочного оборудования в информацион-ное пространство предприятия являются CAM- и САЕ-системы. Основные сложности, как правило, возникают при налаживании взаимодействия существующей системы САПР предприятия с новым оборудованием, а также при переходе к современным технологиям обработки, чему способствуют широкие возможности нового оборудования.

Специфика и основные проблемыобработки

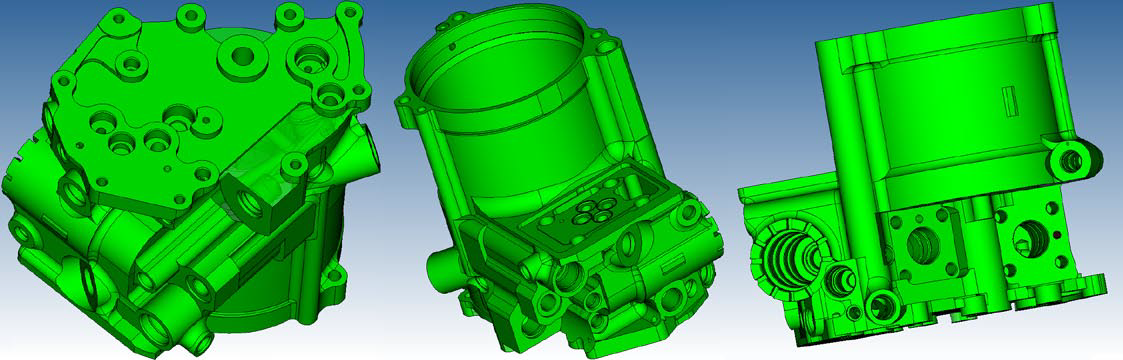

Как и у многих других предприятий, производящих авиационную аппаратуру, основную номенклатуру деталей НПП «ЭГА» составляют корпусные детали. Наряду со сложностями обработки, перечисленными в более ранних статьях (см.: САПР и графика. 2006. № 8. С. 78), особую сложность обусловливает назначение деталей, производимых предприятием, - это авиационная топливная аппаратура. Прежде всего речь идет о необходимости многокоординатной обработки: сложные поверхности, глубокие косые каналы малого диаметра, труднодоступные участки детали (пазы, карманы), обработка которых сопровождается повышенной нагрузкой на режущий инструмент, и т.д. Кроме того, любая авиационная аппаратура должна иметь минимальный вес при максимально возможной надежности, чтобы обеспечить самолету оптимальные летно-технические и эксплуатаци-онные характеристики. Поэтому конструирование и обработка корпусных деталей должны проводиться с использованием максимально прочных и легких сплавов, а также с высокой точностью и снятием предельного количества утяжеляющего материала. Для решения этой задачи, как правило, прибегают к большому числу внутренних растачиваний в каналах и более тщательной выборке материала.

По причине вышеописанных трудностей обработка корпусных деталей топливной аппаратуры на трехосевом оборудовании малоэффективна, поскольку требует большого числа подчас сложновыполнимых установов детали, что не может не сказаться на времени и точности обработки.

Для оптимального решения подобных задач в одном из цехов предприятия был установлен многоосевой обрабатывающий центр OKUMA - MU400 с системой ЧПУ OKUMA. После этого потребовалось максимально быстро интегрировать его в производственную систему предприятия. С трехосевого оборудования на новый станок было переведено производство одной из типовых корпусных деталей предприятия (рис. 1).

|

| Рис. 1. Корпусная деталь |

Ранее, при создании управляющей программы (УП) для обработки данной детали, специалисты предприятия также применяли систему T-FLEX ЧПУ. Теперь перед ними встала новая задача: в максимально короткие сроки изменить технологию производства детали с учетом нового оборудования, а также управляющую программу - согласно новой технологии.

Поскольку номинальная модель детали была построена в системе T-FLEX CAD более ранних версий, то ее использование для создания УП в T-FLEX ЧПУ версии 10 не вызвало никаких затруднений. Но переход от трехосевой технологии обработки к пятиосевой потребовал перестроения большинства технологических моделей.

Напомним, что «технологическая модель - это модель либо ее часть, отличающаяся от итоговой номинальной модели дополнительными построениями (припуск, дополнительные поверхности, геометрически обозначенные зоны обработки), выполненными с целью обеспечения оптимального расчета траекторий движения инструмента и получения управляющих программ. Технологическая модель зачастую являет собой модель детали на одной из стадий механообработки…» (см.: САПР и графика. 2006. № 8. С. 78).

Необходимость перестроения очевидна - прежде всего потому, что при использовании пятикоординатного оборудования с вместительным инструментальным магазином для обработки данной детали многократно сокращается число технологических установов по сравнению с трехкоординатным оборудованием. Соответственно какие-то технологические модели можно объединить в одну, какието - исключить, воспользовавшись иными моделями, а оставшиеся - выполнить заново с учетом возможностей пятикоординатных технологий обработки (наклон инструмента при обработке труднодоступных ребер и сочленений поверхностей, позиционное фрезерование (с неизменной 5-й координатой), сверление и обработка отверстий в пяти координатах и т.д.). Кроме того, функции систем ЧПУ современного оборудования позволяют вести контроль износа режущего инструмента и проводить автокоррекцию геометрии инструмента, что позволяет выполнять обработку без перерывов на ручное измерение инструмента. Соответственно операции, которые ранее про-ходили с прерыванием, на новом, современном оборудовании можно производить непрерывно, а последовательно отрабатываемые управляющие программы не требуют дополнительной загрузки в СЧПУ - они элементарно запускаются при помощи встроенных в большинство современных СЧПУ планировщиков обработки.

Мощность шпинделя нового оборудования, точность и жесткость его перемещений, качество режущего инструмента также вызывают изменения в технологии.

Все вышеупомянутые факторы приводят к практически полной переработке технологического процесса обработки детали.

Переработка технологического процесса

Исходя из всех обозначенных факторов специалистами технологического отдела предприятия был принят ряд решений: по увеличению значений подач и скоростей резания, по количеству используемого для обработки инструмента, по чис лу установов, за которые обрабатывается деталь, по способам крепления заготовки и, безусловно, по стратегии обработки и геометрии проходов. Для съема основной массы чернового материала применялась плунжерная фреза. Управляющая программа для такой обработки без труда создается как при помощи встроенных программных средств системы ЧПУ станка, так и при помощи системы T-FLEX ЧПУ.

Затем решено было приступить к обработке основных контурных элементов детали и более тщательной выборке детали. При таком объеме операций и требованиях к точности обработки использование встроенных программных средств уже нецелесообразно. Специалисты предприятия начали активно применять средства интегрированного решения T-FLEX CAD/T FLEX ЧПУ. Проанализировав все имеющиеся чертежи и проекции детали, а также управляющие программы 2D-обработки, созданные на их основе, инженеры-программисты технологического отдела предприятия отобрали те из них, которые наиболее пригодны для использования на новом оборудовании. Поскольку деталь претерпела некоторые конструктивные и технологические модификации, часть чертежей и геометрических элементов, на которых основывались траектории обработки T-FLEX ЧПУ, тоже потребовала коррекции. Но это не составило существенных проблем для специалистов НПП «ЭГА», которые активно и успешно применяют параметризацию системы T-FLEX CAD при построении чертежей. Чертеж, спроектированный с использованием параметризации, легко изменяется и корректируется. Особо стоит отметить удобство применения параметризации, когда модификацией детали является совокупность множественных коррекций взаимного расположения элементов детали на чертеже. В таком случае параметризация позволяет избежать необходимости создавать чертеж заново.

При внесении изменений в 3D-тело, построенное в T-FLEX CAD 3D, происходит аналогичная процедура. Кроме того, автоматически пересчитываются все внесенные изменения и обновляются все проекции, созданные на базе 3D-модели детали с учетом внесенных геометрических изменений.

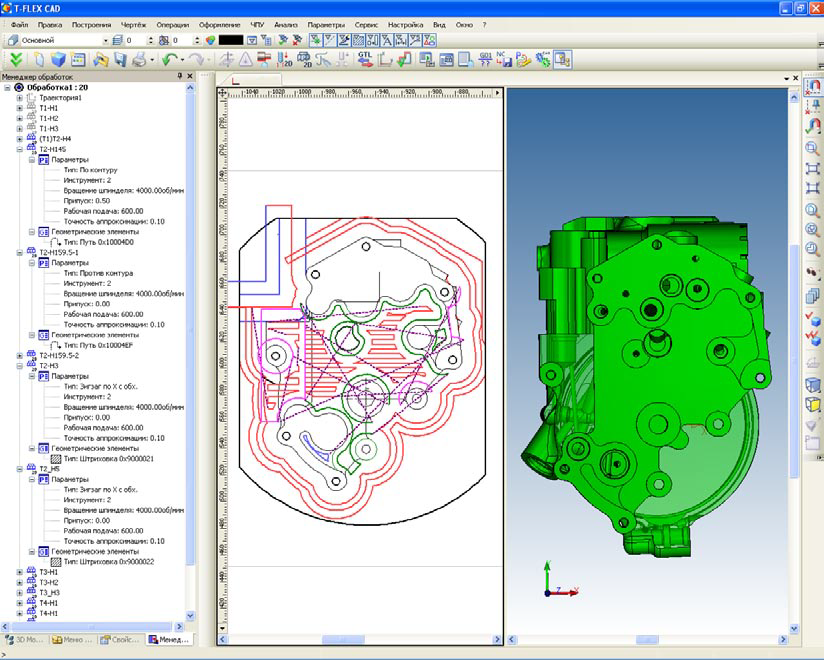

Поскольку параметризация между системами T-FLEX CAD и T-FLEX ЧПУ сквозная, то любые изменения параметров и геометрии детали автоматически и безошибочно анализируются системой T-FLEX ЧПУ, производит перерасчет траектории движения режущего инструмента с учетом внесенных в геометрию детали изменений (рис. 2).

|

| Рис. 2. Один из этапов подготовки УП для 2D-обработки детали |

Если же в результате происходит кардинальное изменение или полная ликвидация обрабатываемого контура, то T-FLEX ЧПУ предлагает удалить траекторию движения инструмента либо перенести все заданные технологические параметры обработки на любой другой указанный пользователем контур обработки. Данная возможность позволяет не только избежать необходимости создавать заново траектории обработки детали, но и существенно сократить время подготовки УП.

В конструкции корпусных деталей, используемых в технике, довольно часто происходят мелкомасштабные модификации. А специалисты НПП «ЭГА» имеют дело с топливной аппаратурой, с которой такие модификации происходят намного чаще, поскольку являются следствием стремления конструкторов максимально уменьшить вес и сократить габаритные размеры детали. Поэтому вышеописанные возможности активно использовались специалистами предприятия.

Большую роль в редактировании файлов с обработками играет удобный и уже полюбившийся пользователям программный инструмент «Менеджер обработок». В нем все траектории, составляющие один технологический установ, группируются и представляются при помощи структуры дерева обработки. Такая структура дает пользователю четкое представление о последовательности операций в обработке, позволяет быстро просмотреть основные параметры траекторий обработки и геометрические элементы чертежа или модели, которые лежат в основе просматриваемой траектории. «Менеджер обработок» также обеспе-чивает возможность быстрого изменения существующих траекторий, их копирования, быстрого создания множественных массивов траекторий и т.д. Среди его возможностей также изменение однотипных параметров для группы траекторий. Таким образом, пользователь может выбрать интересующую его группу уже созданных им траекторий обработки и вызвать команду изменения общих параметров. После этого система T-FLEX ЧПУ самостоятельно проанализирует выбранные траектории на наличие общих параметров и выведет все общие параметры этих траекторий обработки в отдельном диалоговом окне. Аналогично может происходить и задание подводов и отводов инструмента, а также особых движений врезания в материал для группы траекторий. Например, можно установить один инструмент для группы траекторий или одинаковые режимы резания, одинаковые типы проходов, способ и факт подачи СОЖ при обработке и многое другое. Большинство из вышеописанных возможностей активно использовались специалистами технологического отдела НПП «ЭГА» при создании управляющих программ для обработки корпусной детали.

После переработки технологии 2D-обработки детали потребовалась основательная переработка 3D-обработок. Наличие четвертой и пятой осей станка и дополнительных возможностей по коррекции инструмента и позиционированию открыло перед специалистами технологического отдела обширные возможности для усовершенствования технологического процесса, повышения качества и сокращения времени обработки. Однако переход к применению многоосевого фрезерования и сверления практически не предполагает использования уже имеющихся технологических 3D-моделей.

При построении траекторий 3D-обработки для пятикоординатных станков T-FLEX ЧПУ предлагает использовать особые возможности. Траектории обработки можно создавать на абсолютно разных по своему расположению поверхностях (вплоть до противоположных сторон детали), а T-FLEX ЧПУ самостоятельно добавляет в текст УП кадры поворота детали или инструмента на необходимый угол при переходах от обработки одного участка детали к другому (рис. 3).

|

| Рис. 3. Деталь в процессе чистового фрезерования одного из каналов |

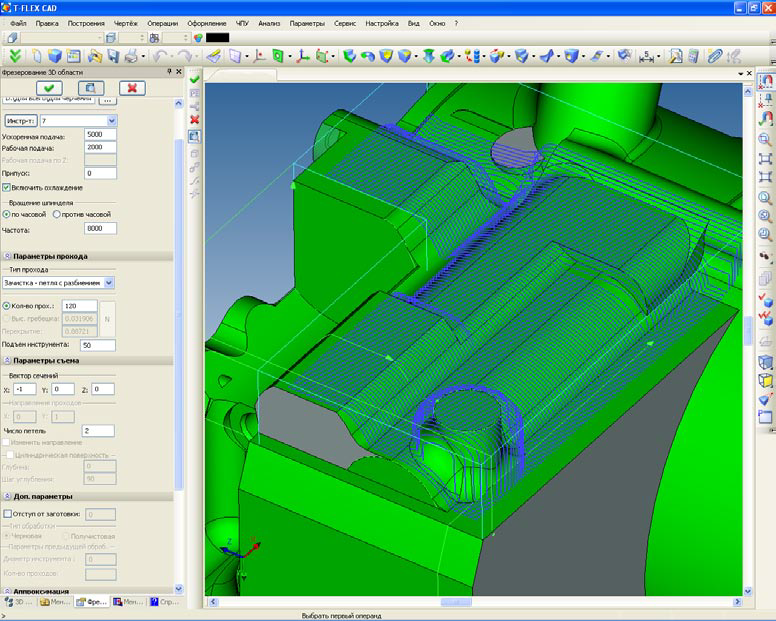

Основная часть работ по созданию управляющих программ 3D и 5D фрезерной обработки корпуса была выполнена специалистами предприятия при помощи функций «3D Зонное фрезерование» и «5D Зонное фрезерование» (рис. 4). Данный метод создания траекторий движения инструмента очень распространен в области CAD/CAM-систем с мощными математическими ядрами.

|

|

Рис. 4. Технологическая модель корпусной детали в процессе использования функции «3D Зонная обработка» (видно каркасное тело, ограничивающее зону обработки)из каналов |

При построении таких траекторий обработки инженерам технологического отдела приходилось тщательно выбирать инструмент, режимы резания и оснастку для обеспечения наилучшего соотношения между скоростью и качеством обработки. Создание необходимых технологических 3D-моделей при наличии номинальной модели детали не составило особого труда, поскольку система T-FLEX ЧПУ требует минимального количества дополнительных построений. Преимущественно пришлось создавать каркасные ограничивающие тела, которые не имеют сложной геометрии. Остальные мелочи, такие как отверстия, сглаживания, полости, присутствующие на номинальной модели и препятствующие получению оптимальной траектории обработки, легко устраняются либо временно гасятся при помощи дерева построений T-FLEX CAD.

Помимо простоты создания траекторий обработки T-FLEX ЧПУ предлагает широкий выбор стратегий обработки, что незаменимо при обработке корпусных деталей аналогичной сложности. При применении функции «5D Зонное фрезерование» доступно построение не только траекторий пятикоординатной обработки, но и траекторий позиционной, четырехкоординатной обработки (наклонная координата A фиксирована). Данная возможность активно использовалась специалистами предприятия при создании УП для обработки боковой по верхности бака корпуса (рис. 5).

|

|

Рис. 5. Обработка цилиндрической поверхностности корпусной детали (наклонная ось неподвижна, поворотный стол находится в непрерывном вращении) |

Как уже было упомянуто в начале статьи, в корпусных деталях, производимых НПП «ЭГА», довольно часто применяется 5D-сверление. Каналы используются как в служебных целях, так и для облегчения детали. При этом многие каналы имеют глубину до 200 мм при диаметре в 6-8 мм. Кроме того, некоторые каналы пересекаются внутри детали из-за функциональных и конструктивных особенностей корпуса. Соответственно они подлежат обработке с жесткими допусками по форме, взаимному расположению и качеству обработан-ной поверхности. При этом результат зависит в равной степени как от надежности работы САПР, так и от правильности выбора режимов резания.

В системе T-FLEX ЧПУ создание как 2D-, так и 5D-сверления не составляет для пользователя особого труда. И в первом, и во втором случае необходимо просто указать точку входа в отверстие, лежащую на его оси. В случае 5D-сверления также указывается направление оси сверления, если она не вертикальная. Путем копирования одной траектории через «Менеджер обработок» и изменения типов и параметров сверления можно создать для одного и того же отверстия траектории предварительной торцовки и центровки отверстия, глубокого сверления, развертывания и нарезания резьбы в пятикоординатном канале. В результате при минимуме простых действий пользователь получает готовые траектории обработки, а при сохранении или предварительном просмотре управляющей программы T-FLEX ЧПУ автоматически рассчитывает координаты и углы наклона сверла и прочих инструментов (рис. 6).

|

| Рис. 6. Пятикоординатное сверление глубокого косого канала |

Большую роль при создании или редактировании траекторий обработки играет встроенный в T-FLEX ЧПУ имитатор обработки без съема материала. Он позволяет пользователю быстро просмотреть результаты его действий и отметить места, в которых необходима корректировка УП. При имитации обработки пользователь получает широкие возможности по настройке кинематики станка, что существенно приближает к реальности процесс, отображаемый системой на экране монитора (рис. 7).

|

| Рис. 7. Имитация 5D-сверления косого канала |

T-FLEX ЧПУи новое оборудование

В публикациях о САПР многие авторы, как правило, опускают этап постпроцессирования либо уделяют ему недостаточно внимания, поскольку в большинстве CAM-систем он проходит незаметно для пользователя. Пользователь видит лишь графическую интерпретацию входных данных (изображение траекторий движения инструмента) и конечный результат этапа постпроцессирования - готовый текст управляющей программы.

Но именно постпроцессор и этап постпроцессирования связывают информационное пространство локального рабочего места инженера-технолога с информационным пространством системы ЧПУ станка, обеспечивая корректность интерпретации данных. Именно от качества и надежности постпроцессора зависит реализация результатов труда технолога-программиста в реальном изделии.

Поскольку НПП «ЭГА» приобрело новый станок, который компания OKUMA начала выпускать относительно недавно, постпроцессор, формирующий код УП в формате станка MU400, в библиотеке постпроцессоров системы T-FLEX ЧПУ отсутствовал. Перед специалистами предприятия встал вопрос о разработке нового постпроцессора.

Система T-FLEX ЧПУ предоставляет мощный и испытанный временем программный инструмент, о котором мы уже не раз упоминали в наших статьях, - «Редактор постпроцессоров». В нем при помощи макросов пользователем устанавливаются новые форматы отдельных G-команд и выгружаемых в текст УП строк с командами и числовыми значениями. Таким образом, создание постпроцессора сводится к одному необходимому фактору - наличию у технолога-программиста инструкции по программированию системы ЧПУ. В данном случае ситуация осложнилась тем, что система ЧПУ OKUMA использует для расчета коррекции по вылету инструмента не традиционные команды, а задание текущей рабочей плоскости, которая указывается заново при каждой смене угла наклона или поворота глобусного стола. Разумеется, изменить способ задания коррекции при помощи макросов невозможно. Кроме того, для обработки корпусной детали необходимо выполнить фрезерование и сверление с огромным числом поворотов детали. Емкость таблицы кор-ректоров плоскости обработки — 200 ячеек. Соответственно при задании всех углов поворота и наклона (многие из которых повторяются на протяжении обра- ботки), применяемых в УП, память таблицы корректоров была бы просто переполнена. С этой проблемой сотрудники предприятия и компании «Пумори-инжиниринг инвест», поставщика оборудования OKUMA, обратились к специалистам фирмы «Топ Системы», которые опе-ративно разработали постпроцессор для данной модели оборудования. Помимо основных функций и реализации правильного синтаксиса текста УП постпроцессор производит предварительный анализ углов наклона, и если таковые повторяются, то он автоматически назначает им одинаковые номера корректоров.

Использование разработанного постпроцессора привело к получению желаемого результата и интеграции станка в информационное пространство предприятия. На очереди — объединение станков в единую аппаратно-информационную сеть, что существенно сократит время внедрения новых управляющих программ и изделий, повысит эффективность и скорость взаимодействия сотрудников т ехнологического отдела предприятия с операторами станков, а также ускорит коррекцию уже существующих программ.

Результаты

В итоге всех проведенных работ была получена корпусная деталь с новым уровнем качества обработанных поверхностей и геометрии. Количество технологических моделей, используемых для создания управляющей программы, сократилось в восемь раз — с 160 до 20 файлов, что, естественно, упрощает их редактирование и обеспечивает высокую скорость внесения изменений. Время механической обработки детали на станке сократилось с одной недели до одного рабочего дня.

Переход от старой технологии к новой (с момента начала анализа и переработки имеющихся данных до изготовления первой детали на новом станке) занял у специалистов предприятия менее шести недель. Следует учитывать, что данное время включает разработку новой технологии обработки детали, выбор и настройку инструмента, выбор и корректировку режимов резания, корректирование уже существующих файлов, построение новых технологических моделей, создание новой УП, создание постпроцессора для нового станка MU400, а также предварительную доводку УП при помощи системы T-FLEX ЧПУ.

Сотрудники технологического отдела НПП «ЭГА» удовлетворены работой системы T-FLEX ЧПУ и специалистов АО «Топ Системы», а руководство компании - поставщика оборудования «Пумори-инжиниринг инвест» направило благодарность в адрес АО «Топ Системы» (www.topsystems.ru).