Задача

Обеспечить непрерывность производства и работу предприятия в новых условиях реорганизации. Для этого требовалось: ∙ устранить зависимость от иностранных программных систем и мигрировать на российское программное обеспечение ∙ сохранить возможность использования в производстве переданной конструкторской документации ∙ создать собственный конструкторский отдел ∙ разработать системы конвертации технологической и конструкторской документации ∙ обучить сотрудников без остановки производства

Причина

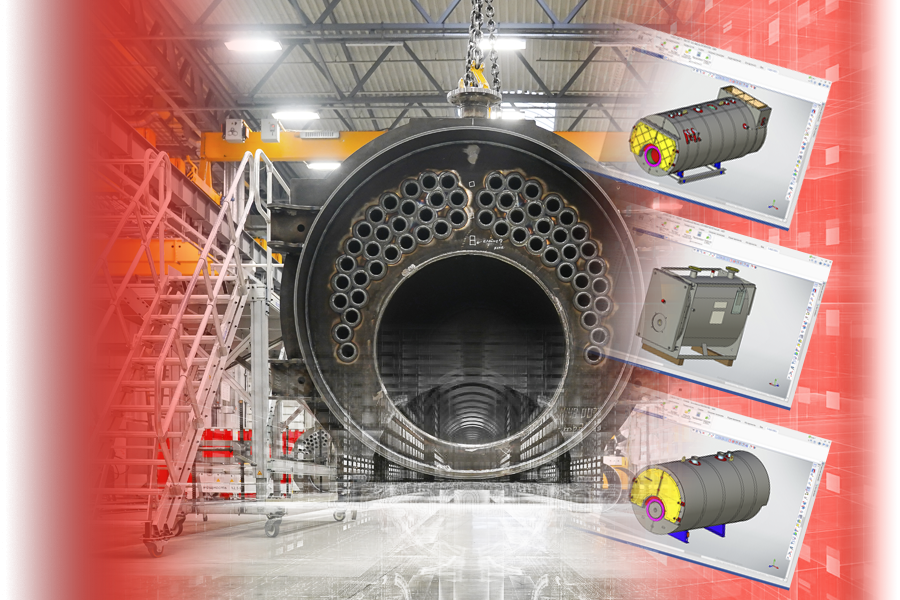

Компания «Гермес-Липецк» — один из лидеров по производству водогрейных и паровых котлов в России. В связи с уходом с российского рынка материнской компании и постепенное отключение от сервисов по подготовке конструкторской и технологической документации для производства оборудования, требовался переход на российскую альтернативу иностранного ПО. Для организации непрерывного производства надо было в кратчайшие сроки обеспечить возможность дальнейшего использования в производстве переданной конструкторской документации: чертежи всех элементов производимого оборудования, технологические карты, теплотехнические и прочностные расчеты, выполненные по Европейским стандартам, чертежи и расчеты приспособлений для сборки оборудования. Также было необходимо создать собственный конструкторский отдел с полным циклом подготовки конструкторской и технологической документации для производства котельного оборудования, т.к. ранее вся конструкторская разработка велась в головном офисе концерна в Европе.

ООО “Гермес-Липецк” является сегодня одним из ведущих производителей промышленных и коммерческих котлов в России. Производство расположено в Липецкой области, на территории Особой экономической зоны Липецк, и предоставляет своим клиентам высококачественную продукцию, отвечающую всем нормам и стандартам.

Описание проекта

Предприятие «Гермес-Липецк», один из ведущих производителей промышленных котлов, входивший ранее в состав международного промышленного концерна, объявил об успешном завершении процесса перехода на отечественный программный комплекс T-FLEX PLM от российского разработчика компании «Топ Системы». Этот шаг подчеркивает стремление компании к использованию российских технологий и продуктов, способствуя укреплению отечественной IT-индустрии.

В рамках проекта была проведена работа по адаптации и интеграции российского ПО в инфраструктуру предприятия и существующие производственные процессы, что позволило обеспечить бесперебойную и эффективную работу во всех подразделениях предприятия в период его реорганизации. Руководство компании «Гермес-Липецк» отмечает положительное влияние перехода на российский программный комплекс T-FLEX PLM на развитие бизнеса и выражает готовность к дальнейшему сотрудничеству с отечественными разработчиками и производителями программного обеспечения.

Основная задача — обеспечить непрерывность производства и работу предприятия в новых условиях реорганизации. Для этого требовалось:

- устранить зависимость от иностранных программных систем и осуществить миграцию на российское программное обеспечение;

- сохранить возможность использования в производстве переданной конструкторской документации: чертежи всех элементов производимого оборудования, технологические карты, теплотехнические и прочностные расчеты, выполненные по Европейским стандартам, чертежи и расчеты приспособлений для сборки оборудования;

- создать собственный конструкторский отдел с выстраиванием полного цикла подготовки конструкторской и технологической документации для производства котельного оборудования, так как ранее вся конструкторская разработка велась в головном офисе концерна в Европе;

- разработать системы конвертации технологической и конструкторской документации для обеспечения возможности интеграции в новую PLM-систему;

- в самые короткие сроки и без остановки технологических и производственных процессов обучить сотрудников по промышленной эксплуатации новой системы.

Плановые сроки реализации проекта: 6 месяцев.

Факт: проект запущен за 5 месяцев.

В связи с уходом с российского рынка материнской компании и постепенное отключение от сервисов по подготовке конструкторской и технологической документации для производства оборудования, требовался переход на альтернативу европейскому программному обеспечению.

Компания «Гермес-Липецк» — один из лидеров по производству водогрейных и паровых котлов в России. Предприятие непрерывно совершенствуется путем внедрения инновационных решений в процесс производства котельного оборудования.

В рамках проекта требовалось осуществить:

- подготовку всего массива конструкторской и технологической документации к миграции из Siemens NX;

- настройку процесса конвертации массива документации в новую ИТ-систему;

- создание команды из высоко мотивированных и самых опытных сотрудников для решения этой глобальной в рамках компании задачи;

- выбор поставщика программного обеспечения;

- обеспечение непрерывного производственного процесса во время внедрения нового ПО;

- подготовку высококвалифицированной команды конструкторов и технологов для работы в новой цифровой среде.

Реализация: Необходимо было провести детальное и всеобъемлющее сравнение доступных на рынке альтернатив для замены иностранного программного обеспечения, исходя из следующих базовых критериев:

- работа с файлами в формате *prt;

- нахождение в Реестре Российского ПО;

- возможность формирования технологических спецификаций;

- единый комплекс PLM + CAD;

- интеграция с 1С ERP.

Сравнивались программные продукты двух российских PLM-систем между собой и с возможностями замещаемого иностранного ПО. В результате глубокого комплексного сравнения был выбран комплекс T-FLEX PLM от компании «Топ Системы», включающий в себя среди прочих модулей:

- T-FLEX DOCs — платформа для комплексного управления инженерными данными предприятия, решения задач конструкторско-технологического и организационно-распорядительного документооборота;

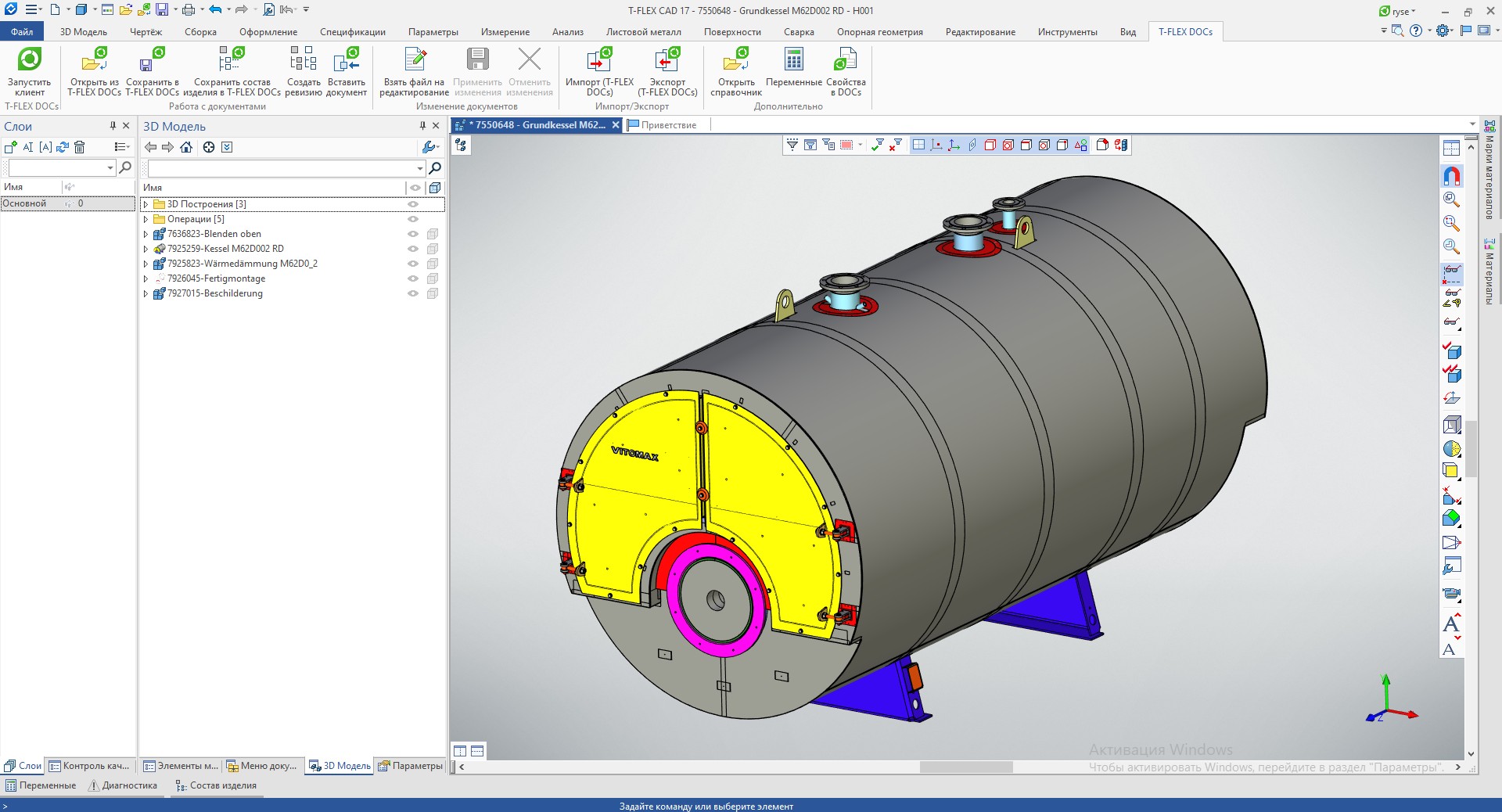

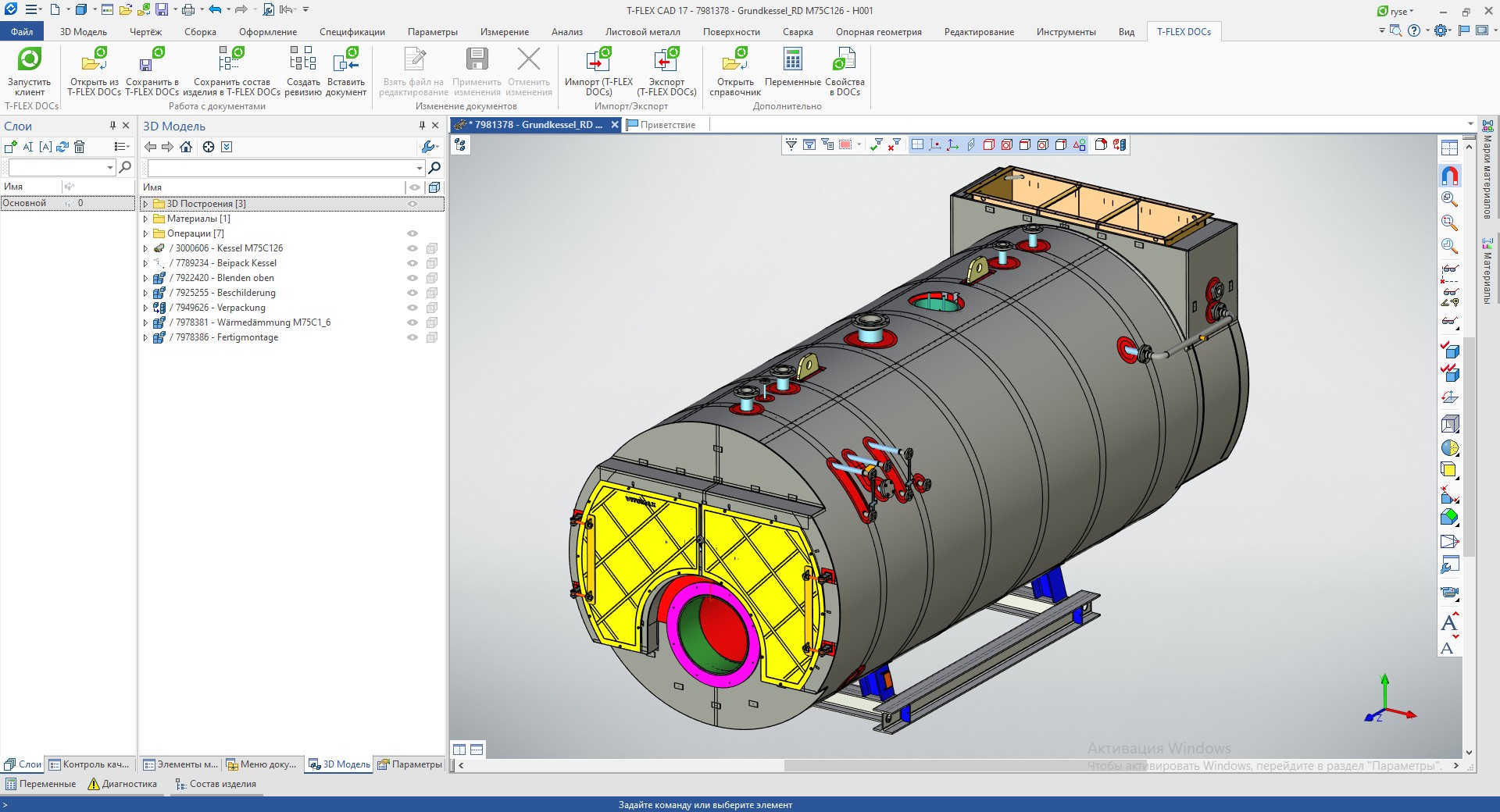

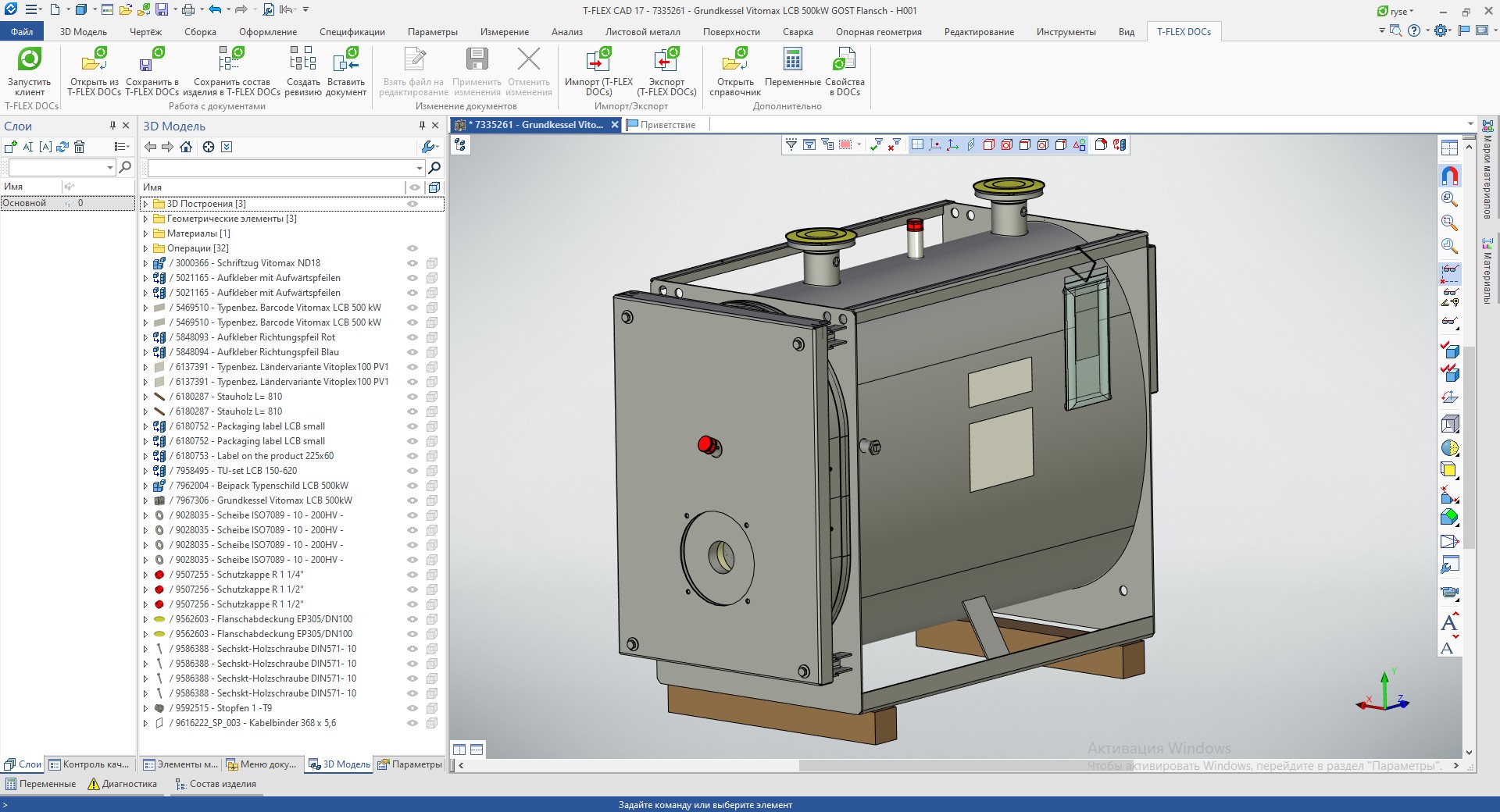

- T-FLEX CAD — система трехмерного параметрического проектирования изделий любой сложности, имеет полный набор инструментов для создания параметрических и непараметрических сборок любой степени вложенности и оформления конструкторской документации;

- T-FLEX Технология — система для решения задач технологической подготовки производства и организации единого информационно-справочного пространства для технологов и конструкторов.

Проект был особенно сложным из-за большого объема унаследованных данных в формате исходной системы Siemens NX, что потребовало разработки уникальных методов переноса и конвертации данных по деталям, сборочным единицам и изделиям, их унификации и обеспечения непрерывности производственного процесса на основе российского программного обеспечения. Всего было более 20.000 материальных объектов.

Результат проекта: Запущена работа собственного конструкторского бюро, интегрировано более 12 000 деталей, 7 500 сборочных единиц в составе 332 изделий. Время на моделирование единичного изделия снизилось на 33%.

«Первоначально проект запускался как пилотный, с целью автоматизации процессов разработки конструкторско-технологической документации путем апробации базовых функциональных возможностей программного комплекса T-FLEX PLM для решения прикладных задач и дальнейшего масштабирования. В ходе реализации проекта перед компанией «Топ Системы» была дополнительно поставлена задача по настройке модуля импорта исторических данных Teamcenter — Siemens NX в T-FLEX PLM (T-FLEX DOCs — T-FLEX CAD), а также настройке сервиса конвертации формата *.prt в *.grb, для последующего использования в производственных процессах. Задача была особо значимой для заказчика, так как сроки запроса и предоставления унаследованных данных от материнской компании были строго регламентированы, а объем передаваемой информации был огромный — несколько десятков Тбайт. Обилие штатного функционала, гибкость настроек возможностей T-FLEX PLM под конкретную задачу в совокупности с совместной и слаженной работой групп внедрения с обеих сторон позволили успешно и своевременно реализовать данные задачи. В процессе проекта сотрудники «Гермес-Липецк» прошли несколько специализированных программ подготовки, получали своевременные консультации по возникающим при работе в новой системе вопросам. Все это обеспечило компании «Гермес-Липецк» безболезненную для предприятия интеграцию в новую PLM-систему, исключив потери данных и времени», - отметила Екатерина Андреева, руководитель проектов отдела внедрения компании «Топ Системы».