Моделирование напорных элементов

Автор: Приходченко О.В., Просолович А.А., Приходченко И.А.

Приходченко О.В., Просолович А.А., Приходченко И.А.

Одной из наиболее важных задач модернизации и развития промышленного комплекса России является ресурсо- и энергосбережение и сокращение потерь в таких энергоемких областях, как транспортировка вязких жидкостей, отопление и горячее водоснабжение. В первую очередь это затрагивает предприятия нефтедобывающего и перерабатывающего комплексов, транспортные системы для перекачивания нефтепродуктов по магистральным нефтепроводам и перевозки железнодорожным транспортом, элементы подачи и подогрева топлива, электроотопительные системы для удаленных от централизованных источников тепловой энергии автономных объектов, в том числе автомобильный, авиационный, морской и речной транспорт.

Актуальность этих вопросов подтверждается выбором в качестве приоритетных направлений развития науки и техники, таких как энергосбережение и энергосберегающие технологии и создание энергосберегающих систем транспортировки, распределения и потребления тепла и электроэнергии, обеспечивающих повышение эффективности генерирования, передачи и использования тепловой и электрической энергии.

Для комплексного решения этой задачи недостаточно просто усовершенствования существующих систем, а необходимо создание новых видов энергетических устройств, характеризующихся как возможностью экономичного и точного поддержания заданных эксплуатационных показателей, так и отвечающих современным требованиям электробезопасности, надежности, технологичности и экологичности.

Примерами такого оборудования могут служить управляемые электротехнические устройства для генерации тепловой энергии и транспортирования теплоносителя, обеспечивающие повышение эффективности производства и снижение себестоимости конечной продукции. Их практическая реализация связана с разработкой и созданием электротехнических перекачивающих устройств на основе теплогенерирующих электромеханических преобразователей энергии (ТЭМП), являющихся логическим развитием теплогенерирующих устройств трансформаторного типа [1].

Основными достоинства ТЭМП являются:

- существенное улучшение технико-экономических показателей за счет совмещения в одном устройстве функций приводного, пере-даточного и исполнительного механизмов;

- возможность самого точного регулирования мощности электронагрева непосредственно в месте потребления (от нескольких ватт до сотен киловатт) и выходных характеристик транспортных систем;

- повышенный коэффициент теплоотдачи и теплопроизводительность.

Кроме этого, системы, использующие ТЭМП, характеризуются экологической чистотой, безопасностью, относительно низкими капитальными затратами, отсутствием необходимости использования протяженных тепломагистралей (а следовательно, низкими теплопотерями), мобильностью и т.д.

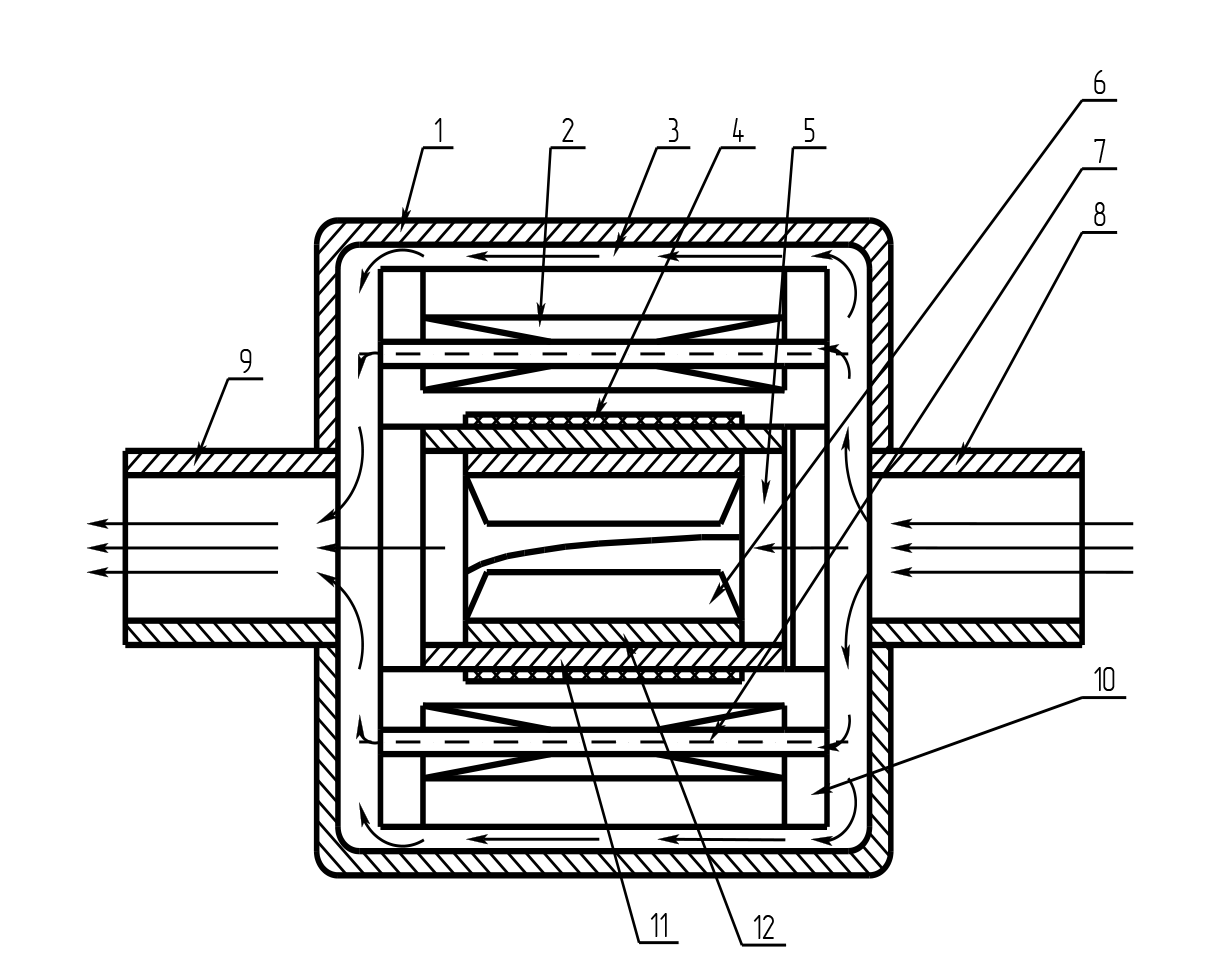

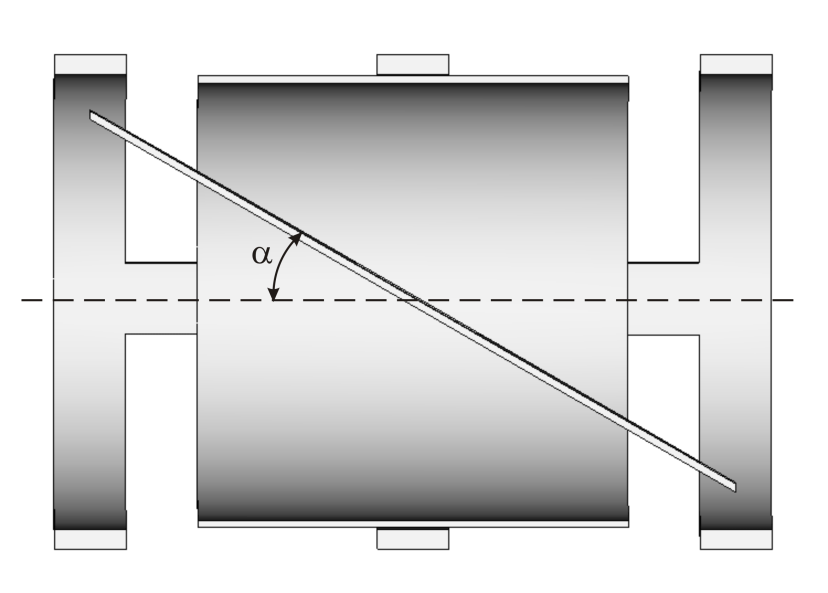

Один из возможных вариантов конструктивного исполнения ТЭМП приведен на рисунке 1.

|

|

Рисунок 1 1 - наружный кожух, 2 – магнитопровод, 3- зазор, 4 – неподвижная вторичная обмотка, 5 – вращающаяся вторичная обмотка, 6 – напорные элементы, 7 – осевые каналы, 8 - входной патрубок, 9 - выходной патрубок, 10 – капсула, 11 - остов, 12 – вращающийся ферромагнитный элемент |

Анализ принципа действия ТЭМП показывает [2], что в его основе лежит электромагнитное преобразование электрической энергии в механическую и тепловую, что позволяет при проектировании использовать традиционные методики, широко применяемые в электромашиностроении [3, 4].

Однако такой подход дает не только приближенные результаты, но и не позволяет выполнить моделирование напорных элементов (НЭ) ТЭМП, поскольку ориентирован на классические электромеханические преобразователи. Для проектирования НЭ возможно применение методик, используемых при разработке элементов гребных энергетических установок, компрессоров, вентиляторов и т.д., подробно изложенных в специальной литературе [5]. В то же время, их анализ указывает на отсутствие универсальной расчетной базы и, в основном, связан с использованием результатов натурного моделирования и критериальных соотношений. Более того, ввиду сложности проектирования отмеченных элементов, некоторыми авторами приняты попытки использования методов электромагнитной аналогии [6], что также существенно снижает точность полученных результатов.

Именно поэтому с одновременным использованиемнакопленного опыта физического, математического и численного моделирования классических электромеханических преобразователей, теоретических и практических разработок в области электромеханики, механики, теплотехники, гидравлики, электромашиностроения необходимо привлечение систем автоматизированного проектирования (CAD\CAE-систем), что позволит создать научно обоснованную методику проектирования таких устройств при одновременном учете электромагнитных, тепловых и механических факторов на температуру, производительность и давление преобразователя.

Решение рассматриваемой задачи включает следующие этапы:

1 этап - создание геометрической модели ТЭМП с использованием CAD-системы;

2 этап - создание расчетной модели ТЭМП и выполнение численного анализа электромагнитных, гидравлических и тепловых процессов с исполь-зованием CAE-системы;

3 этап - оптимизация конструкции ТЭМП;

4 этап - разработка технологии изготовления ТЭМП с использованием CAPP/CAM-систем.

На этапе 1 при поисковом проектировании особенно эффективны параметрические системы моделирования. Они позволяют формализовать ин-тересующие разработчика параметры изделия и получить различные кон-структивные варианты устройства. На рынке существующих САПР мощными параметрическими возможностями отличается отечественная система ав-томатизированного проектирования T-FLEX CAD (разработчик - компания «Топ Системы», г. Москва). Поэтому данная система выбрана для решения задач геометрического моделирования ТЭМП. Результатом проектирования на этапе 1 является сборочная параметрическая модель ТЭМП, созданная в системе T-FLEX CAD, а так же подготовка файла нейтрального формата для передачи геометрии на этап 2.

На втором этапе для каждого исследуемого варианта конструкции должна быть создана расчетная модель и проведен анализ гидродинамических процессов в ТЭМП. Для расчета гидродинамических процессов была выбрана CAE-система Flow Simulation. Из системы T-FLEX CAD операции экспорта/импорта подготовленной геометрической модели были корректно произведены в среду инженерного анализа. Результатом проектирования на этапе 2 является поле скоростей рабочей среды для исследуемых вариантов расчетной модели ТЭМП.

Поскольку полученные на этапе 2 результаты моделирования гидродинамических процессов в ТЭМП могут не удовлетворять требуемым, на третьем этапе они должны быть проанализированы в соответствии с заданными критериями, и проведена оптимизация путем последовательного изменения параметров геометрической модели и повторных расчетов. Таким образом, реализуется итерационная процедура проектирования на основе параметрической геометрической модели ТЭМП, созданной в системе T-FLEX CAD.

При получении оптимальных результатов проектирования конструкции ТЭМП возможен переход к четвертому этапу – этапу разработки технологии изготовления и процессам производства ТЭМП и его элементов, с использованием CAPP/CAM-систем, и конкретно с привлечением таких модулей интегрированного комплекса T-FLEX, как T-FLEX Технология и T-FLEX ЧПУ. Модуль T-FLEX Технология автоматизирует процесс технологической подготовки производства ТЭМП и, обладая гибкими средствами разработки технологических проектов, позволяет создать качественную технологическую документацию, как на отдельные детали ТЭМП, так и сборочного технологического процесса в целом на изделие. Модуль T-FLEX ЧПУ позволяет вести разработку управляющих программ для станков с ЧПУ по данным 3D-моделей элементов ТЭМП. T-FLEX ЧПУ является встраиваемым модулем для САПР T-FLEX CAD и функционирует исключительно совместно с ней. Таким образом, получается полноценное CAD/CAM-решение. Данный подход обеспечивает полную ассоциативность конструкторско-технологических данных, поскольку однажды созданная траектория обработки будет автоматически перестраиваться после изменения геометрии детали.

Рассмотрим реализацию этапа 1. Сборочная геометрическая модель ТЭМП создается в системе T-FLEX CAD, имеющей возможности для быстрого и качественного моделирования с применением технологии управления параметрическими сборочными единицами. Параметризация организует топологию модели, благодаря чему модель становится управляемой. Любое изменение параметров приводит к обновлению сборки и связанных деталей. Метод сборки «снизу вверх», используемый при моделировании ТЭМП, позволяет имеющиеся детали последовательно собрать в файл сборки, осуществляя параметрические привязки деталей друг к другу (рис. 2).

|

| Рисунок 2 – Сборочная модель ТЭМП |

Важнейшими элементами ТЭМП, определяющими его технико-экономические характеристики, являются НЭ (напорные элементы), (рис.1, поз.6), поэтому в качестве параметров модели были выбраны: количество напорных элементов n и угол их установки относительно продольной оси (рис. 3).

|

| Рисунок 3 – Расположение напорных элементов |

Параметрическая модель позволяет гибко варьировать параметры n и , получать форму НЭ и различные конструктивные варианты трехмерных моделей ТЭМП.

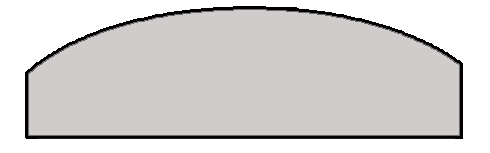

Напорный элемент имеет форму пластины, которая располагается под углом к продольной оси (см. рис. 3). Известно, что плоскость сечения, расположенная под углом к оси цилиндра, пересекает его по эллипсу. Следовательно, одна из сторон напорного элемента представляет собой часть эллипса, определение точной геометрии которого аналитически затруднительно, но легко реализуемо средствами T-FLEX CAD (рис.4).

|

| Рисунок 4 – Форма напорного элемента |

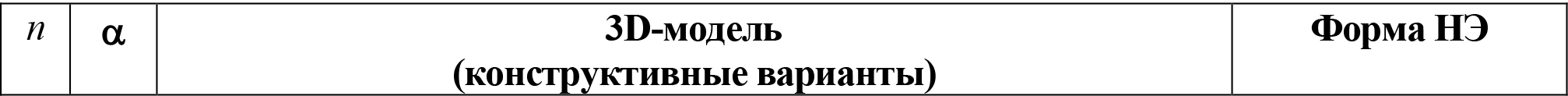

Варианты геометрии НЭ, полученных при моделировании, представлены в таблице 1.

| Таблица 1 – Результаты моделирования напорных элементов при изменении их количества n и угла установки |

|

|

|

Анализ полученных результатов позволяет сделать следующие выводы:

- Форма напорного элемента зависит от угла установки. При увеличении угла установки наблюдается плавный переход формы НЭ от правильной прямоугольной к эллипсообразной.

- При увеличении числа НЭ существенного изменения их формы не наблюдается.

- Полученные результаты позволяют осуществить процессы моделирования тепловых и гидродинамических процессов в ТЭМП с использованием CAE-систем (этап 2), решить задачи выбора оптимального угла установки и количества НЭ, получить картину поля скоростей рабочей среды (рис. 5), определить коэффициент теплоотдачи с рабочей поверхности нагревательного элемента с целью получения требуемых технико-экономических показателей устройства. Параметрическая модель ТЭМП позволит, при необходимости, выполнить несколько расчетных итераций и определить оптимальную конструкцию устройства.

|

| Рисунок 5 – Гидродинамический расчет |

Список использованных источников

- Кузьмин, В. М. Разработка и исследование трансформаторов для установок электроводонагрева / В. М. Кузьмин, А. В. Сериков // Электротехника. - 2001. - № 7. - С. 45-51.

- Приходченко, О.В. Математическое моделирование и анализ электромагнитных и тепловых процессов в электромеханических тепло-генерирующих преобразователях Ученые записки Комсомольского-на-Амуре государственного технического университета ISSN 2076-4359, №3 2011, Науки о природе и технике, стр. 27-37.

- Копылов, И. П. Проектирование электрических машин / Учеб. посо-бие для вузов / И. П. Копылов, Ф.А. Горяинов, Б.К. Клоков и др. – М. : Энергия, 1980. – 496 с.

- Гольберг, О.Д. Проектирование электрических машин: Учебник для втузов / Под ред. О.Д. гольберга. – М: Высш. шк., 1984. – 431 с., ил.

- Михайлов, А.К. Лопастные насосы. Теория, расчет и конструирова-ние / А.К. Михайлов, В.В. Малюшенко – М. : Машиностроение, 1977. – 288 с.

- Костышин, В. С. Моделирование режимов центробежных насосов на основе электрогидравлической аналогии / В. С. Костышин. - Иваново-Франковск : ИФГТУНГ, 2000. - 163 с.