Особенности трехмерного моделирования на примере проектирования токарно-фрезерного обрабатывающего центра

Автор: Кузнецов Евгений, Курочкин Константин, Давыдов Анатолий, Паршин Александр

Кузнецов Евгений Анатольевич,

Курочкин Константин Андреевич,

Давыдов Анатолий Павлович,

Паршин Александр Николаевич

АО «Рязанский станкостроительный завод» - один из крупнейших производителей станков в России.

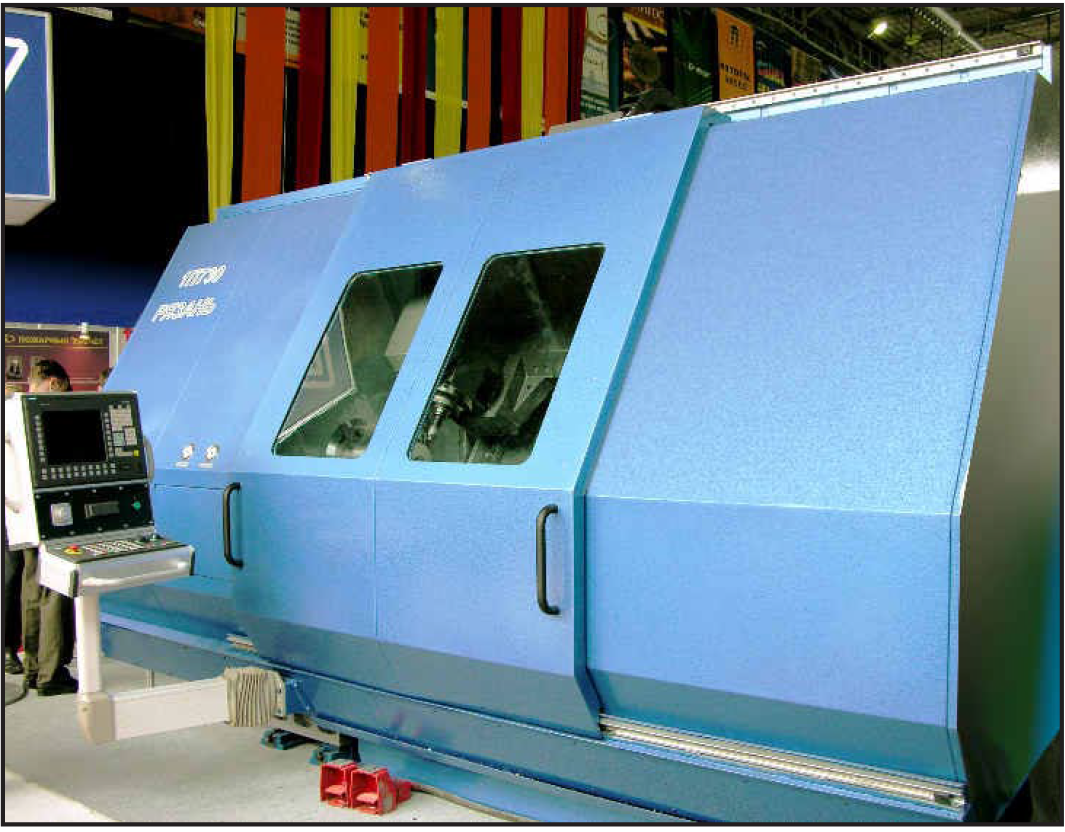

В 2004 году завод отметил своё 60-тилетие. В 2005 году завод впервые в России выпустил уникальный станок – 5-ти координатный токарно-фрезерный обрабатывающий центр модель 1П730.

Создание станка началось с проектирования его трёхмерной сборочной модели, для построения которой после тщательного анализа рынка современных CAD систем был выбран российский программный комплекс T-FLEX CAD/CAM/CAE/ CAPP/PDM, разработанный АО «Топ Системы» (www.topsystems.ru).

Это - единственная в России система трехмерного моделирования, обладающая необходимым функциональным потенциалом для решения задач разработки изделий современных дизайнерских форм и сложности. Одним из факторов успеха системы является использование ядра геометрического моделирования «Parasolid», кстати, компания «Топ Системы» является единственной в России обладательницей лицензии на работу с этим ядром. На базе ядра специалистами компании реализован полный спектр функций, позволяющих проектировать изделия любой сложности.

В современных условиях развитие предприятия невозможно без обновления основных фондов и внедрения новых технологий. Для конструктора – это в первую очередь замена кульмана на компьютер. По объективным причинам до недавнего времени на нашем заводе значительная часть проектных работ выполнялась в двухмерных редакторах. Однако развитие рыночных отношений диктуют нашему предприятию необходимость перехода к использованию передовых информационных технологий.

Использование программного комплекса T-FLEX CAD обеспечило создание трёхмерных моделей разрабатываемых изделий, повышение уровня инженерного технологического анализа, формирование управляющих программ для станков с ЧПУ и применение автоматизированных систем управления проектом.

В КБ при внедрении комплекса T-FLEX CAD была чётко сформулирована цель – создать в процессе изучения и освоения системы сборочную модель обрабатывающего центра. Для выполнения поставленной задачи было организовано изучение системы T-FLEX CAD группой конструкторов завода. Обучение провели сотрудники РИ (филиала) МГОУ (на базе которого открыт учебный центр TFLEX).

Филиал тесно сотрудничает с представителями заводов и фирм в вопросах обучения, консультирования и создания библиотек в системе T-FLEX CAD.

Имеющиеся наработки, созданные в использовавшихся ранее 2D системах (библиотеки элементов, чертежи узлов и многое другое) могут без особых изменений использоваться в новых проектах наряду с библиотеками, входящими в стандартную поставку системы T-FLEX CAD. Наличие и активное использование библиотек существенно облегчает коллективную работу над сложными сборочными моделями.

|

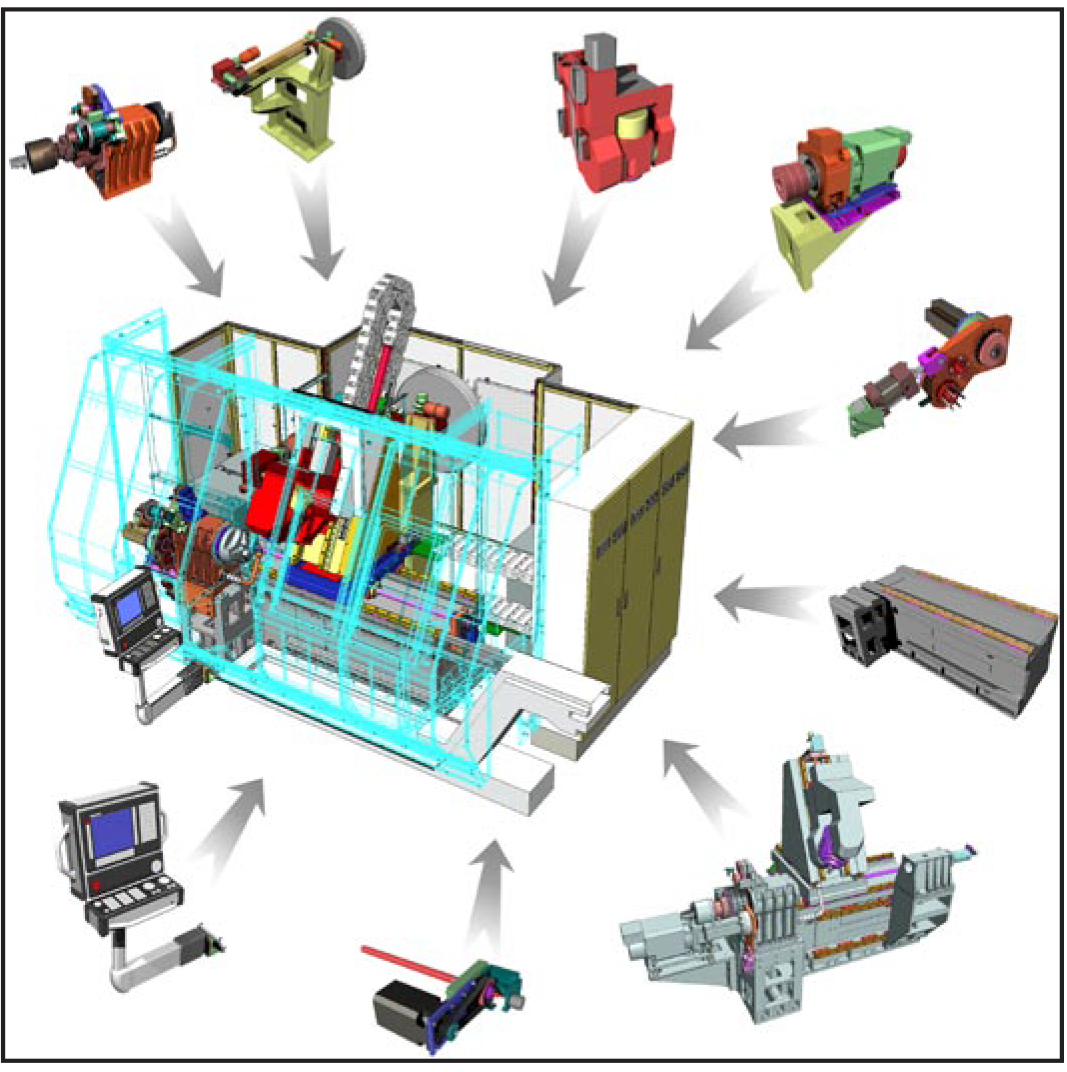

| Рис. 1. Модель обрабатывающего центра 1П730 |

Немаловажной особенностью программ комплекса T-FLEX является то, что процесс проектирования нового изделия идет параллельно с разработкой пользовательских библиотек, всевозможных шаблонов и тому подобных вспомогательных элементов. Но наличие этих элементов существенным образом сказывается на повышении эффективности работы каждого пользователя.

Создание библиотечных элементов не требуют от разработчика знаний языков программирования, механизмы, с помощью которых выполняется эта работа, интуитивно просты и понятны любому инженеру. Единственное, что от него требуется - это знание предметной области и специфики применения проектируемого элемента именно на данном предприятии. Качество и эффективность таких библиотек существенно выше любых стандартных.

Следует отдельно отметить наличие среди продуктов компании «Топ Системы» специальной библиотеки «Станочные приспособления», содержащей набор деталей, применяемых именно в области станкостроения.

Теперь перейдём к более подробному рассказу о результатах проделанной работы. Текущее состояние сборочной модели разработанного обрабатывающего центра представлено на Рис.2, её технические характеристики таковы - общее количество компонентов более 9000, включая сборочные единицы до трёх уровней вложенности.

|

| Рис. 2. Модель обрабатывающего центра 1П730 |

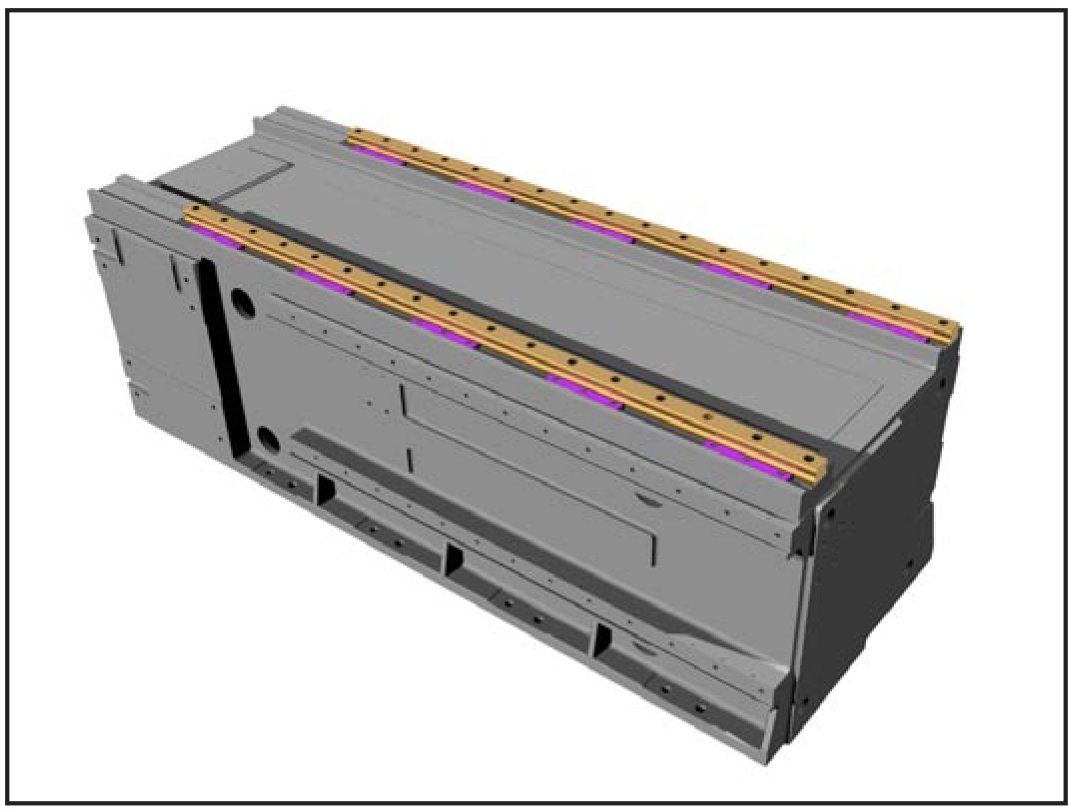

Разработку обрабатывающего центра мы начали в предыдущей версии T-FLEX CAD с создания моделей станины (рис. 3) и тумбы под шпиндельную бабку (рис. 4). Сделанные модели для анализа нагрузок и моделирования процесса литья экспортировались в формат Parasolid и передавались в расчетные прикладные программы других систем. Однако процедура передачи данных занимала довольно много времени.

С выходом новой версии T-FLEX CAD отпала необходимость использования сторонних расчетных программ, поскольку в состав комплекса включен модуль конечно-элементного анализа T-FLEX Анализ, позволяющий решать задачи линейного статического анализа, определения собственных форм и частот, анализа устойчивости и теплового анализа. Наши специалисты имели возможность сравнить полученные ранее результаты расчетов с результатами, полученными в T-FLEX Анализ, после чего было решено дальнейшее проектирование обрабатывающего центра вести в версии TFLEX CAD 9. Переход к использованию программных средств от одного разработчика в рамках единого интерфейса позволил оценить преимущества такого подхода — не только увеличилась скорость работы, но и повысилось качество моделей и расчетов.

|

| Рис. 3. Модель станины |

Опыт применения интегрированной связки конструкторских и расчетных программ показал, что подобное решение позволяет проектировщику в несколько раз повысить производительность труда и, что самое важное, улучшить качество и достоверность принимаемых решений.

Механизмы параметризации позволяют выполнять множество итераций по нахождению оптимального конструктивного решения за минимальное время, а единая среда — производить расчет для всех этих вариантов.

Не секрет, что наибольшие затраты времени и всевозможные ошибки возникают на этапах конвертации данных из формата одной системы в формат другой. Исключив данный этап в проектировании, мы стали прилагать гораздо меньше усилий для получения конечного результата.

Главный плюс использования T-FLEX CAD — возможность проектирования обрабатывающего центра полностью в 3D и получение чертежей проецированием модели. Такой подход значительно повысил скорость и качество разработки, поскольку нестыковки и недоработки гораздо легче заметить на трехмерной модели, а не на плоском чертеже. Конечно, размеры тоже нуждаются в проверке, но это не требует оценки геометрической корректности. Проверку значений размеров после пересчета проще проводить по 2D-чертежу, а проверку формы детали, конечно, по 3D-изображению. Еще один немаловажный аргумент в пользу проектирования в 3D — возможность передачи данных для проведения технологической подготовки производства, включая механическую обработку, и разработки модельных комплектов для производства литья.

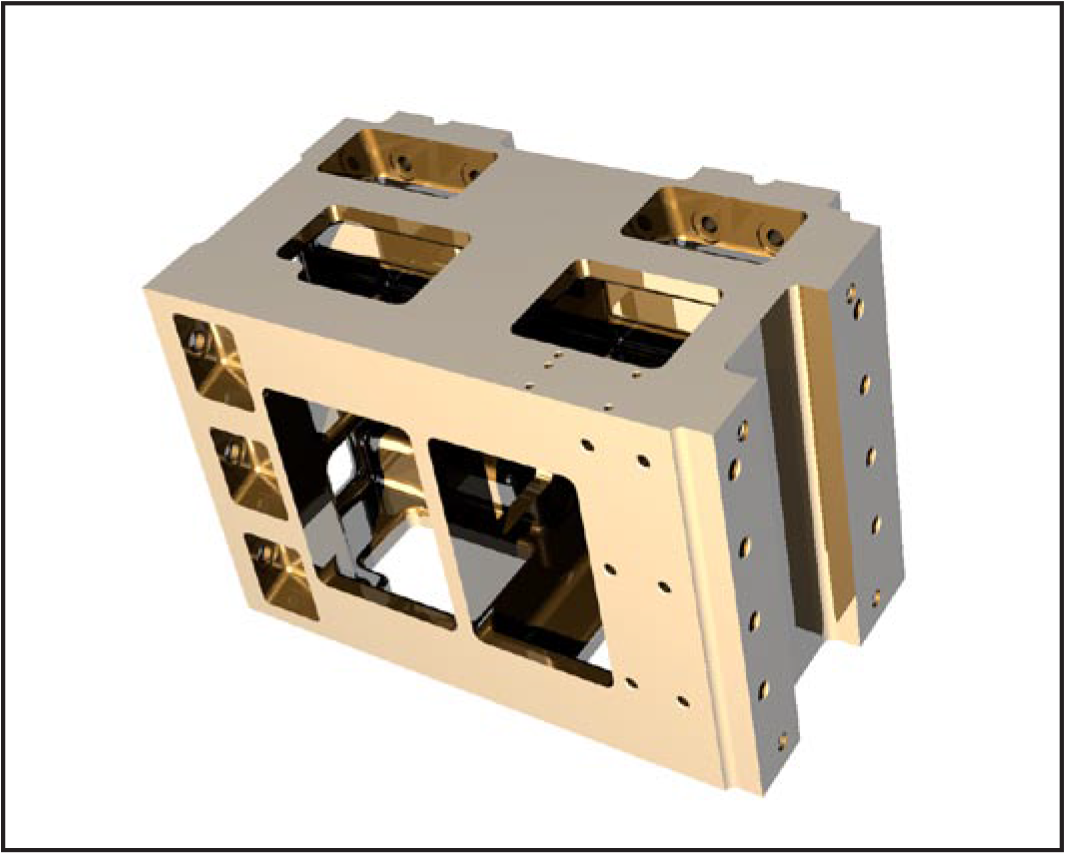

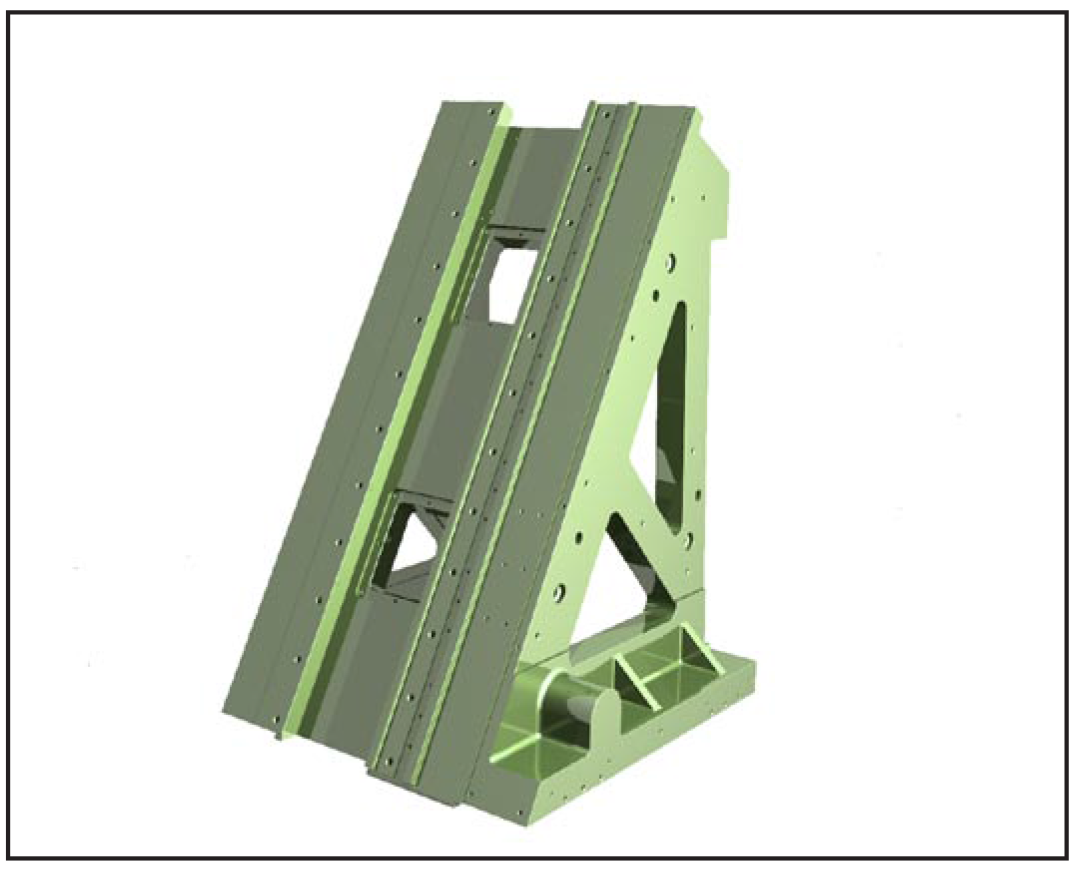

Методом литья изготавливались наиболее сложные детали обрабатывающего центра. Объем конструкторской документации составлял, к примеру, на станину (см. рис. 3) — 4 листа, на тумбу (см. рис. 4) — 2 листа, на бабку шпиндельную (рис. 5) — 3 листа, на стойку (рис. 6) — 3 листа. Документация на все указанные детали выпускалась на листах формата А1. Следует особо отметить удобство оформления как этих чертежей, так и всей остальной документации, с которой специалистам КБ довелось работать в дальнейшем. Наибольших усилий потребовала станина — начиная с осмысления самого чертежа. И конечно, пришлось изрядно потрудиться над построением литейных поверхностей. Остальные детали оказались несколько проще, однако и здесь хватило сложностей, которые решались путем использования возможностей и разного рода тонкостей T-FLEX CAD.

|

| Рис. 4. Модель корпуса тумбы |

Приятно удивила оперативная реакция разработчиков на пожелания специалистов предприятия. Готовность компании к тесному сотрудничеству, желание и возможность осуществлять текущие консультации и находить пути решения возникающих задач выгодно отличают этот российский комплекс от западных систем. Проектирование нового изделия, как мы говорим, с чистого листа велось параллельно с процессом обучения, и это было самым сложным. Необходимо отметить, что специалисты рязанского филиала АО «Топ Системы» проводили постоянные консультации для конструкторов, являясь связующим звеном с разработчиком программного продукта. Это была необходимая помощь, поскольку, кроме обучения, требовалось немного адаптировать систему к особенностям документооборота нашего предприятия, а также оперативно устранять выявляющиеся ошибки.

|

| Рис. 5. Модель корпуса шпиндельной бабки |

Благодаря оперативности сотрудников АО «Топ Системы» мы даже в рамках одного проекта почувствовали повышение удобства работы в комплексе T-FLEX.

Созданные модели деталей и сборочных единиц стали основой для дальнейшей работы над единой моделью обрабатывающего центра и над недостающими чертежами и документами. В результате был получен базовый набор информации для первого этапа классической цепочки разработки: модель—компоновка—анализ—конструкторская документация—подготовка производства.

|

| Рис. 6. Модель корпуса стойки |

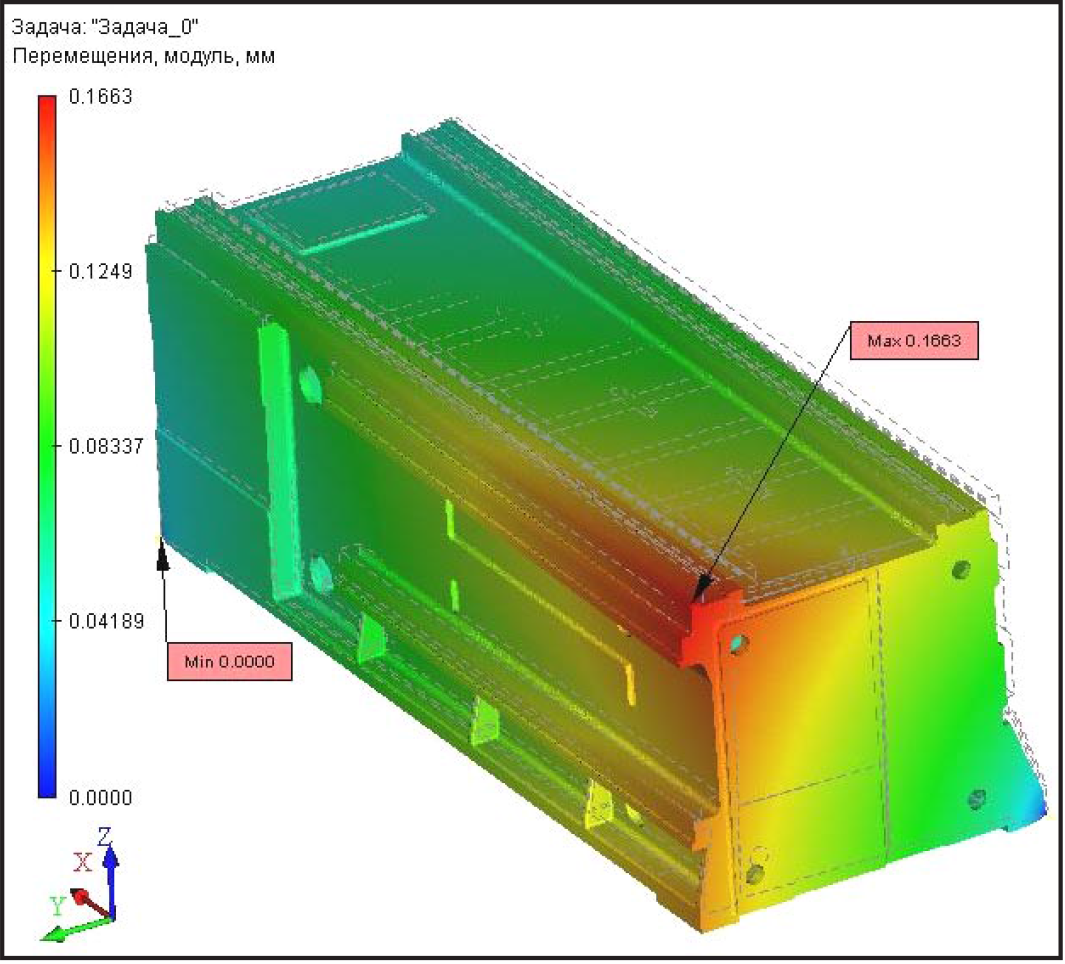

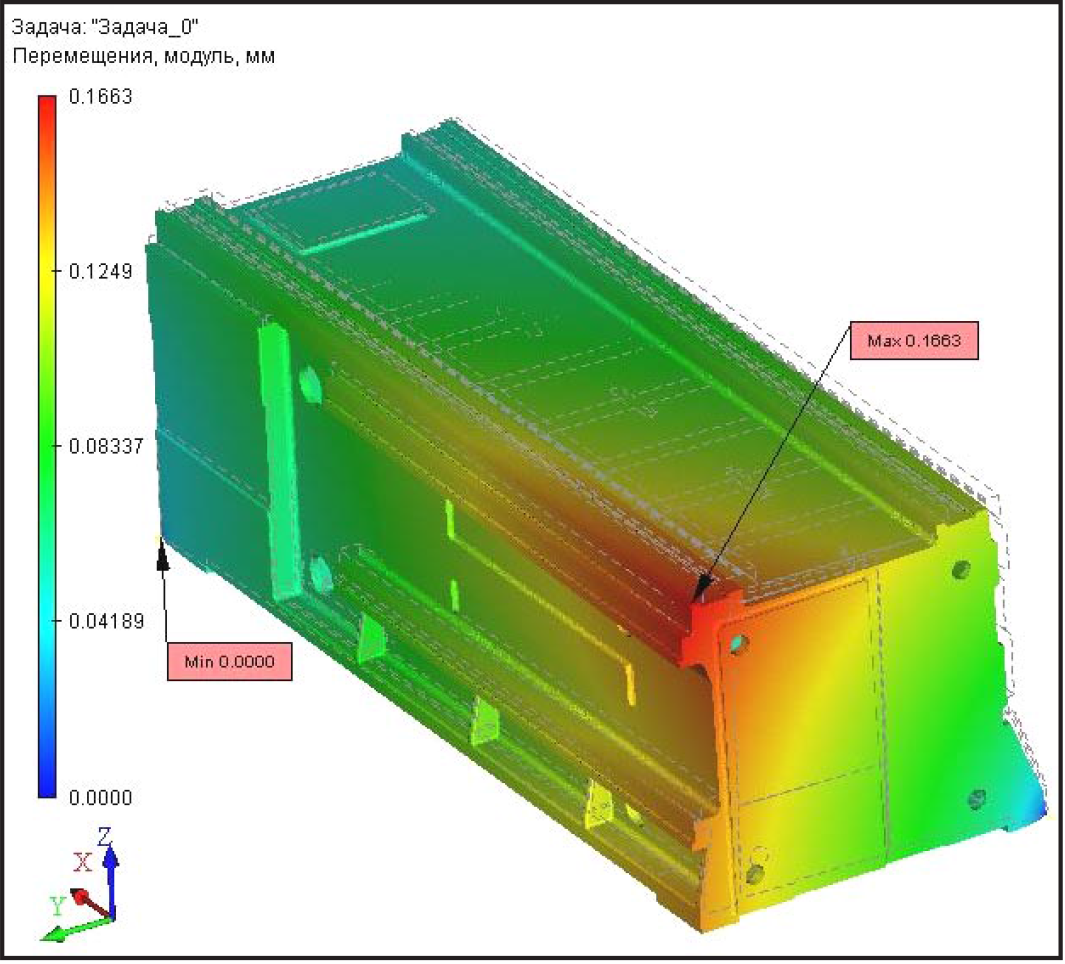

С помощью системы T-FLEX Анализ были определены деформации (рис. 7) и эквивалентные напряжения (рис. 8) в станине под действием собственного веса при установке ее по специализированной методике, компенсирующей влияние собственного веса. Сущность этой методики состоит в том, что деталь, в данном случае станину, при обработке устанавливают по ее углам на три жесткие опоры, а четвертый угол поднимают на строго определенную величину. При этом отдельные части детали приобретают такое положение, которое они займут в невесомости. Указанная методика позволяет значительно повысить точность обработки. С помощью компьютерного моделирования мы получаем ту необходимую величину, на которую нужно поднять угол детали, без трудоемкого выбора высоты подъема угла детали экспериментальным путем.

При освоении любых новых технологий возникает немало сложностей. В данном случае нам пришлось в корне менять свое отношение к проектированию. Переход от плоского черчения к трехмерному моделированию деталей и сборок требует абсолютно другого, системного подхода к последовательности шагов построения, что особенно важно для проведения дальнейшей корректировки документации.

|

|

| Рис. 7. Деформация модели станины | Рис. 8. Эквивалентные напряжения станины |

Несомненно, использование системы T-FLEX дало положительные результаты: значительно сократилось количество конструкторских ошибок; мы получили возможность провести сложные силовые расчеты методом конечных элементов и оптимизировать корпусные детали; производство отливок было смоделировано и отработано в приложении T-FLEX Отливка. Все это позволило ощутимо сократить цикл изготовления деталей.

Ограждение обрабатывающего центра создавалось с использованием инструментов для работы с деталями из листового металла. Возможность получения трехмерной модели детали на основе заданной развертки и наоборот значительно ускорила оформление конструкторской документации деталей, имеющих особенно сложные развертки.

В целом комплекс T-FLEX CAD производит благоприятное впечатление. С учетом дальнейшего развития пакета, проводимых разработчиком изменений, повышающих удобство и привлекательность работы, на нашем предприятии планируется дальнейшее увеличение количества рабочих мест, оснащенных T-FLEX CAD 3D. Мы без тени сомнения рекомендуем эту систему для разработки технических изделий. Работать с программой очень легко, а параметризация не требует практически никаких дополнительных действий и воспринимается как естественный результат проектирования. Для внесения изменений в проектируемую конструкцию можно эффективно использовать механизмы геометрической параметризации, лежащей в основе методики создания параметрических чертежей T-FLEX CAD.