Параметрический подход к проектированию витражей в T-FLEX CAD 3D

Автор: Перфильев Павел

Перфильев Павел Валентинович

Автор уже давно и успешно использует систему параметрического проектирования T-FLEX CAD 3D для решения задач, связанных с проектированием объектов промышленной энергетики, причем как при разработке технологической части проекта, так и для выпуска проектной документации на различные металлоконструкции. При этом выработаны определенные приемы моделирования, позволяющие заметно сократить сроки выпуска проектной документации. Накопленный опыт работы с T‑FLEX CAD российской компании “Топ Системы” позволил успешно справиться с интересной и сложной задачей проектирования конструкций алюминиевого витража, выполненной автором впервые. Работа выполнялась по заказу одной из проектных организаций, занимающейся проектированием и изготовлением подобных конструкций.

Работая с одной из достаточно распространенных систем автоматизированного проектирования конструктора этой фирмы разрабатывали документацию на относительно несложные конструкции витражей. В новой конструкции необходимо было переходить от плоского моделирования к объемному, и используемая CAD система не обеспечивала эффективного решения поставленной задачи. Поэтому и было принято решение выполнить проект с использованием системы параметрического моделирования T-FLEX CAD 3D.

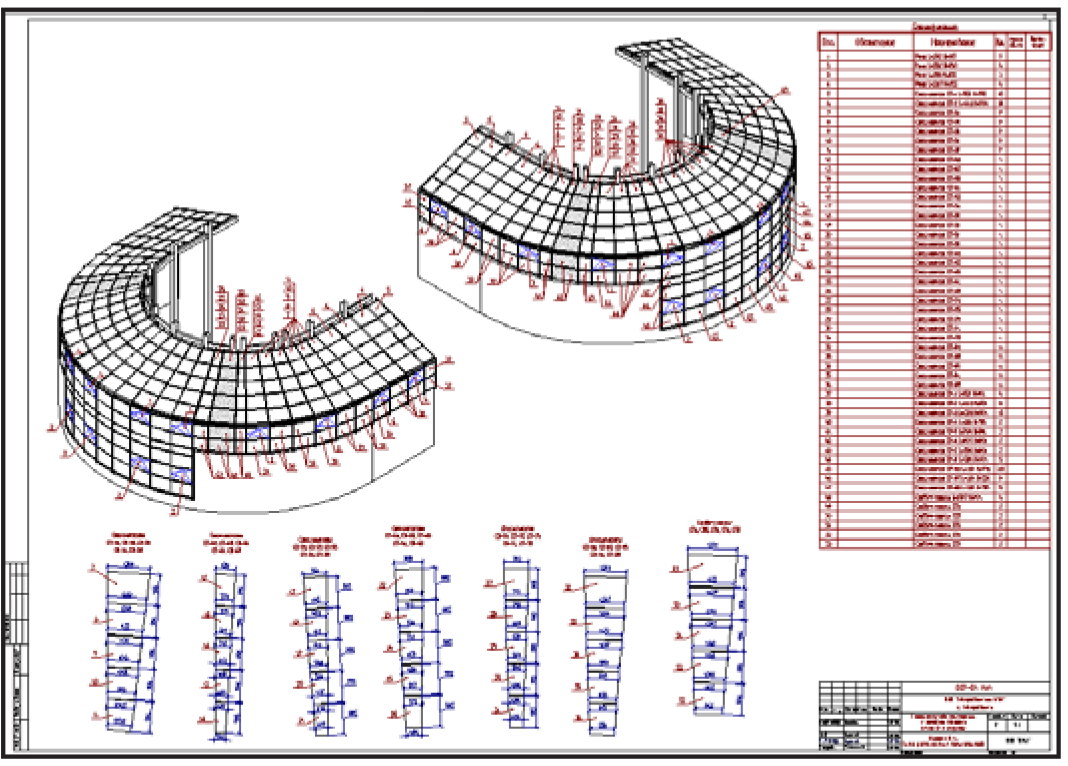

Заказчиком была поставлена задача разработать проектную документацию на алюминиевый витраж В-4 западной пристройки центрального универмага г. Северодвинска. Конструкция витража (рис.1) представляла собой вертикальную часть в виде цилиндрической поверхности с примыкающими плоскими стенками и наклонную часть в виде усеченного конуса и примыкающих двух наклонных плоскостей. По передней части витраж перекрывал два этажа пристройки, а по бокам – только второй этаж. Особенностью работы являлось требование разместить конструкцию на уже изготовленный бетонный парапет с привязкой к изготовленным и смонтированным металлоконструкциям здания.

|

| Рис.1. Общий вид витража В-4 |

Проведенные измерения парапета и металло-конструкций (рис.2) показали существенные отклонения исполнительных размеров строительных конструкций от проектных значений. Это обстоятельство необходимо было учесть при разработке рабочей документации на конструкции витража.

|

|

Рис.2. Исполнительные размеры бетонных (а) и стальных (б) конструкций здания |

Другой особенностью проекта было то обстоятельство, что пристройка к универмагу возводилась на базе существующих конструкций, где имелись тепловые деформационные швы. В конструкции следовало учесть это обстоятельство. С учетом всех этих факторов конструкция витража была разбита на секторы, различающиеся угловой величиной и высотой вертикального остекления. В итоге получили девять типоразмеров секторов (рис.3).

|

| Рис.3. Схема размещения угловых секторов витража |

Для витража в соответствии с заданием должна была быть использована система архитектурных строительных профилей Veritum F60.

Первым этапом в работе над проектом было формирование библиотек параметрических фрагментов.

В первую очередь были создана библиотека 2D моделей профилей. В последующем фрагменты этой библиотеки использовались как при построении 3D моделей элементов алюминиевых конструкций, так и при прорисовке типовых узлов витражей.

При разработке библиотеки профилей использовалась команда импорта чертежей формата Autocad в формат T-FLEX CAD. Полученные чертежи использовались для получения параметрических моделей сечений профилей. Учитывая, что система профилей для каждого элемента (стойка, ригель прогон и т.п.) предполагает наличие нескольких типоразмеров, отличающихся друг от друга всего 2-3 размерами, параметрический подход позволяет быстро сформировать необходимый набор фрагментов.

Хотя в данной задаче этого не требовалось, так как номенклатура используемых профилей были заранее определена на основе проведенных расчетов конструкции. Позже выполненная параметризация сечений пригодилась, когда снова потребовалось разработать документацию на другую витражную конструкцию, где использовались также профили системы Veritum F60, но других размеров. Важным этапом в проектировании подобных конструкций является подготовка параметрических фрагментов 3D моделей деталей витража (стоек, прогонов, ригелей и т.п.). Так как автор имел достаточный опыт в проектировании стальных конструкций, причем были отработаны разные подходы к методам создания сборочных моделей, в данном случае в качестве основного был использован метод построения сборочной модели на основе планировок, один из наиболее эффективных по мнению автора для подобных конструкций.

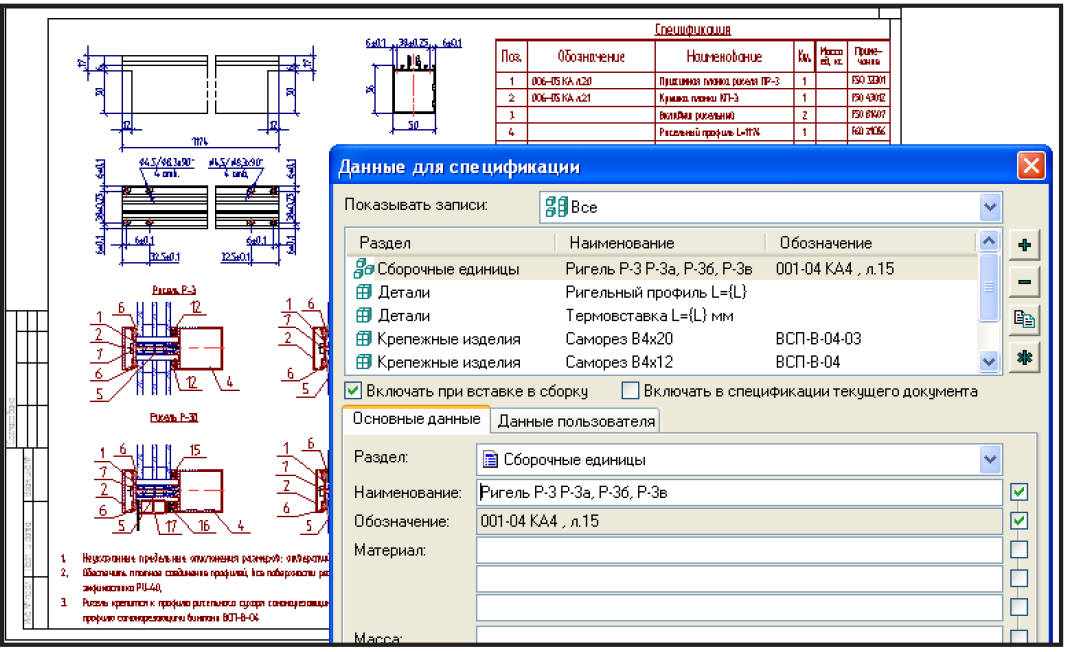

Вставка фрагментов в сборочную модель осуществляется на активной рабочей плоскости с использованием узлов привязки. Узлы привязки позволяют достаточно просто и быстро задать расположение элементов модели на плане простым указанием характерных точек на схеме витража. При этом линейные и угловые размеры элементов в плане легко рассчитываются в редакторе переменных на основе координат точек привязки, а размеры деталей в других плоскостях (по высоте и в поперечном направлении) задаем через переменные. На рис.4а представлен пример фрагмента ригеля, вставляемого в сборочную модель по трем узлам: первый узел определяет центр дуги, два других – положение ригеля на дуге. Сечения стоек показаны условно.

На рис.4б показан пример сборки 2D модели. Количество используемых узлов привязки от двух (прогоны и ригеля на плоских участках) до четырех (стойки и стропила – два узла определяют положение на плане, а два узла - направления примыкаемых прогонов и ригелей). В конструкции витража достаточно много элементов, которые, имея одинаковые размеры (либо меняющиеся пропорционально координатам), находятся на разных отметках (ригеля, планки и крышки ригельные). Для подобных элементов конструкции создавались комплексные фрагменты. Т.е. один фрагмент сразу включал необходимое количество деталей, размещенных нужным образом по высоте, как это показано на рис.4а.

|

|

| Рис.4а. Фрагмент “Ригель” |

Рис.4б. Пример 2D сборочной модели с использованием фрагмента “Ригель” |

Такой подход позволяет существенно сократить затраты времени на построение сборочной модели.

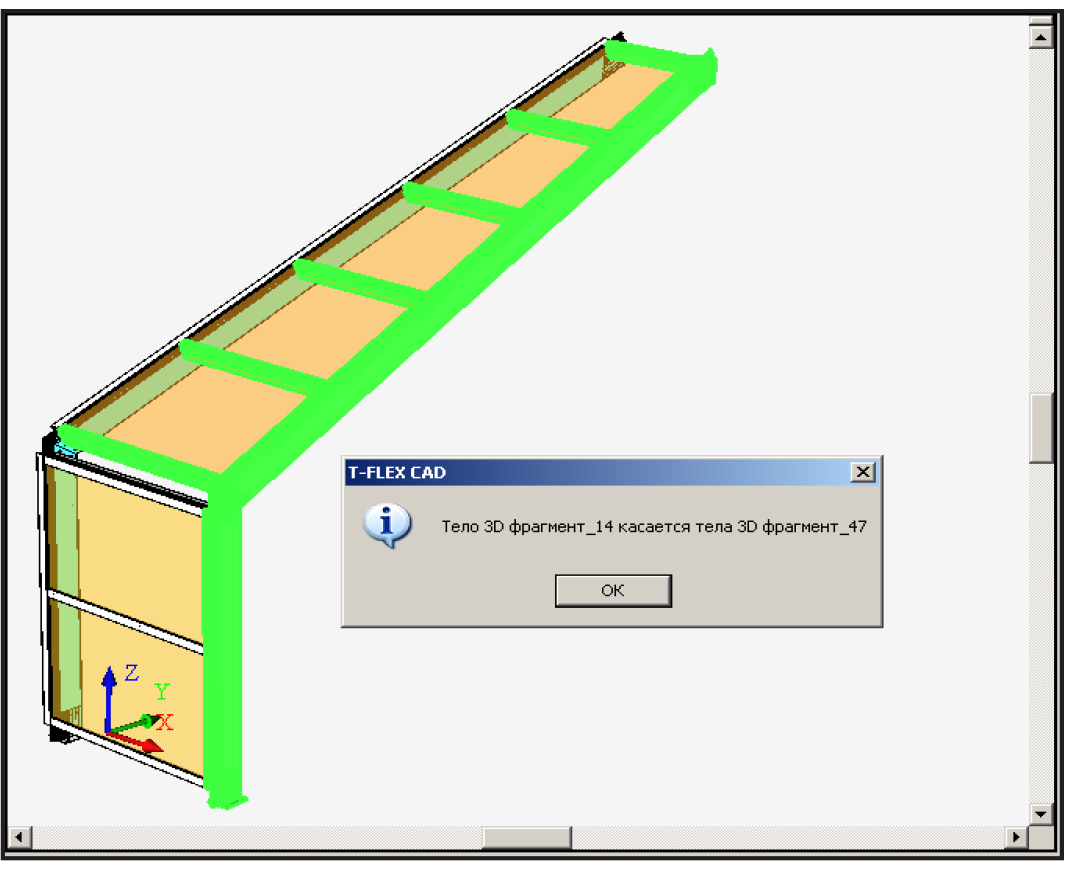

В качестве примера на рис.5 показана модель тестовой сборки углового сектора. В этой сборочной модели использованы всего пять фрагментов, из которых только один (“Рама Р-3_модель”) является сборочной единицей (состоящей из других фрагментов), а остальные являются комплексными фрагментами, в которых отдельные детали моделируются только операциями твердотельного моделирования.

При создании фрагментов некоторые мелкие элементы, такие как уплотнения, крепеж и т.п. не моделировались, но они обязательно включались в данные для спецификации фрагмента. В каждом фрагменте были получены необходимые проекции и оформлены рабочие чертежи отдельных деталей.

Также были подготовлены данные для спецификации (рис.6).

|

|

|

Рис 5. Тестовая сборочная модель сектора витража |

Рис.6. Пример полностью подготов- ленного фрагмента “Ригель” |

Когда вся подготовительная работа по созданию библиотек фрагментов была завершена, мы построили контрольные сборочные модели отдельных угловых секторов, на которых еще раз была проверена работоспособность всех фрагментов.

Для этого с модели были получены необходимые проекции и разрезы. Для проверки правильности выполнения всех пазов под сопрягаемые детали использовалась имеющаяся в программе функция проверки пересечения твердых тел (рис.7).

|

|

Рис.7. Проверка пересечений фрагментов в сборочной модели |

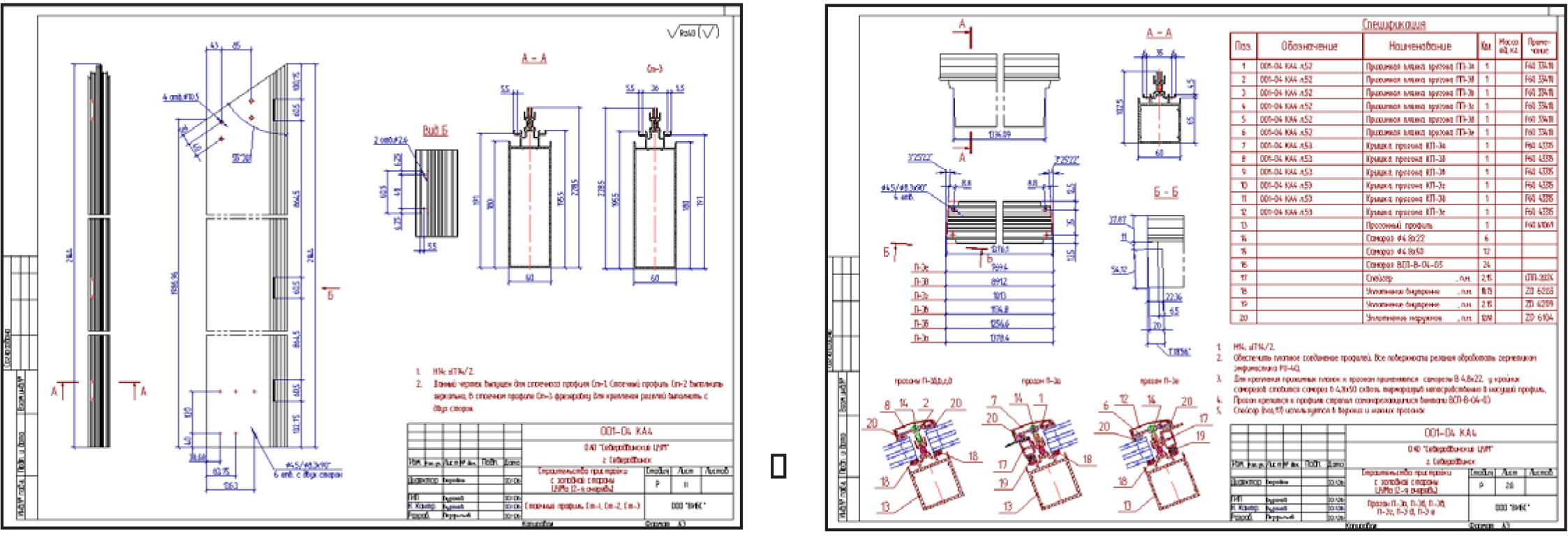

После чего была построена сборочная модель витража. Рабочие чертежи на отдельные детали и узлы витража получали путем операции деталирования соответствующих фрагментов сборки. Так как фрагменты уже имели подготовленные чертежи, то времени на получение комплекта чертежей всех деталей витража потребовалось не так уж и много. Весь комплект рабочих чертежей составил более 100 листов.

И получен этот комплект со всем оформлением был в течение 2 дней. Некоторые чертежи представлены на рис.8.

|

|

| Рис.8а. | Рис.8б. |

|

|

| Рис.8в. | Рис.8г. |

|

Примеры проектной документации: а – сборочный чертеж витража, б – рабочий чертеж стропильного профиля, в - рабочий чертеж стоечного профиля, г – рабочий чертеж прогона. |

|

Для выпуска рабочих чертежей на стеклопакеты был использован другой подход. Непосредственно со сборочной модели на чертеже схемы размещения стеклопакетов были построены проекции стеклопакетов, располагающихся по угловым секторам. Направление проецирования для каждого стеклопакета определялось перпендикулярно его плоскости, что позволило получить форму в плане для каждого стеклопакета. А для стеклопакетов прямоугольной формы размеры рассчитывались автоматически и записывались в спецификации. В итоге была получена необходимая документация для заказа и изготовления стеклопакетов (рис.9).

|

| Рис.9. Схема расположения стеклопакетов |

На основе выполненной проектной документации был изготовлены в цехе конструкции витража, заказаны стеклопакеты. В настоящее время все элементы витража уже смонтированы на месте (фото).

Выводы. Использование системы параметрического проектирования T-FLEX CAD позволило успешно решить поставленную задачу разработки проектной документации на достаточно сложные конструкции алюминиевого витража. Разработанные библиотеки параметрических фрагментов, в том числе типовых деталей витражей, обеспечили минимальные сроки проектирования. Предложенный подход на основе трехмерного твердотельного моделирования позволил получить рабочие чертежи деталей с точностью, достаточной для сборки витража без дополнительных подгоночных операций.

В результате выполненной работы был получен не только комплект рабочей документации на изготовление конструкций витража, но и готовая к использованию библиотека типовых деталей алюминиевых конструкций. При проектировании аналогичных конструкций наличие готовой библиотеки позволит заметно сократить сроки проектных работ и в будущем.

|

Автор: Перфильев Павел Валентинович, главный конструктор НПФ “РОСС МТК” (г. Северодвинск), опыт работы с CAD системами (AutoCAD, Симатрон, Компас) - 12 лет, с T-FLEX CAD – 8 лет

Связаться с автором можно по e-mail perpv@mail.ru, URL http://www.tflex-nord.narod.ru