Автор: АО «Топ Системы»

https://minprom.gov74.ru/minprom/news/view.htm?id=11157381

Задача

В целях автоматизации процессов в 2022 году завершена реализация проекта цифровой трансформации "Цифровой УРАЛ", цель которого - перевод всех бизнес-процессов с западного ПО на отечественное с существенными улучшениями в процессах: создание рабочей модели изделия по всему циклу от конструкторской и технологической документации описания нового автомобиля до его продажи под заявку клиента. В рамках проекта требовалось осуществлять:

- миграцию данных конструкторско-технической подготовки производства из старых ИТ-систем;

- ведение составов изделий в системе управления инженерными данными (PDM), включая вариативность составов;

- управление изменениями конструкторских данных (КД);

- ведение маршрутов и техпроцессов;

- интеграцию с 1С:ERP.

Автомобильный завод «УРАЛ» — один из ведущих производителей полноприводных большегрузных автомобилей в России. В 2023 году автомобильный завод «УРАЛ» вошел в тройку лидеров по объему производства и реализации продукции в России. Предприятие уделяет много внимания разработке инновационных моделей автомобилей. АЗ УРАЛ, г. Миасс, Челябинской области Уральского федерального округа является градообразующим предприятием. Сейчас на «УРАЛе» работает более 8000 человек.

Предпосылки

С целью обеспечения технологического суверенитета за счет использования российских решений для планирования и иных производственных задач было принято решение о переходе на отечественное ПО. Для этого необходимо было:

- осуществить одновременную миграцию унаследованных данных из трех различных систем в одну;

- обеспечить бесперебойную параллельную работу в различных системах без остановки бизнес-процессов и процесса производства: иностранном ERP, отечественном ERP, российской системе управления инженерными данными (PDM);

- выполнить бесшовную интеграцию и обмен данными между системами;

- вывести проект в полную промышленную эксплуатацию с полным отключением старых систем - западного ПО.

Особенности проекта: обработан и мигрирован объем данных высокого уровня сложности (1700 полных составов изделий, 300 тысяч уникальных компонентов, более 2 миллионов иерархических взаимосвязей с вложенностью дерева составов до 20 уровней, с вариативностью составов - более 200 опций изделий, 130 тыс. техпроцессов с 1,1 млн операций, наполненных нормативами).

Все данные из ранее используемых систем успешно мигрированы в новую PDM-систему без остановки производственного цикла и потери данных. Разработаны процедуры согласования изменений конструкторско-технологической документации, функционал архива.

Также был создан механизм интеграции с системой 1C:ERP.

Путь решения

Требовалось осуществить глубокое комплексное сравнение существующих на рынке альтернатив по замене используемого иностранного ПО, как на предмет соответствия техническим и функциональным требованиям, так и осуществления наиболее оптимальной миграции данных. Сравнивались программные продукты четырех российских производителей между собой, а также с возможностями заменяемого иностранного ПО.

В результате глубокого комплексного сравнения был выбран комплекс T-FLEX PLM от компании «Топ Системы», состоящий из:

- T-FLEX DOCs - управление данными предприятия и автоматизация документооборота;

- T-FLEX PDM - управление структурой изделия;

- T-FLEX Технология - программа для технологической подготовки производства;

- T-FLEX ЧПУ - подготовка управляющих программ для станков с ЧПУ;

- T-FLEX VR - 3D проектирование в виртуальной реальности;

- T-FLEX RM - решение корпоративного уровня для организации процессов управления требованиями;

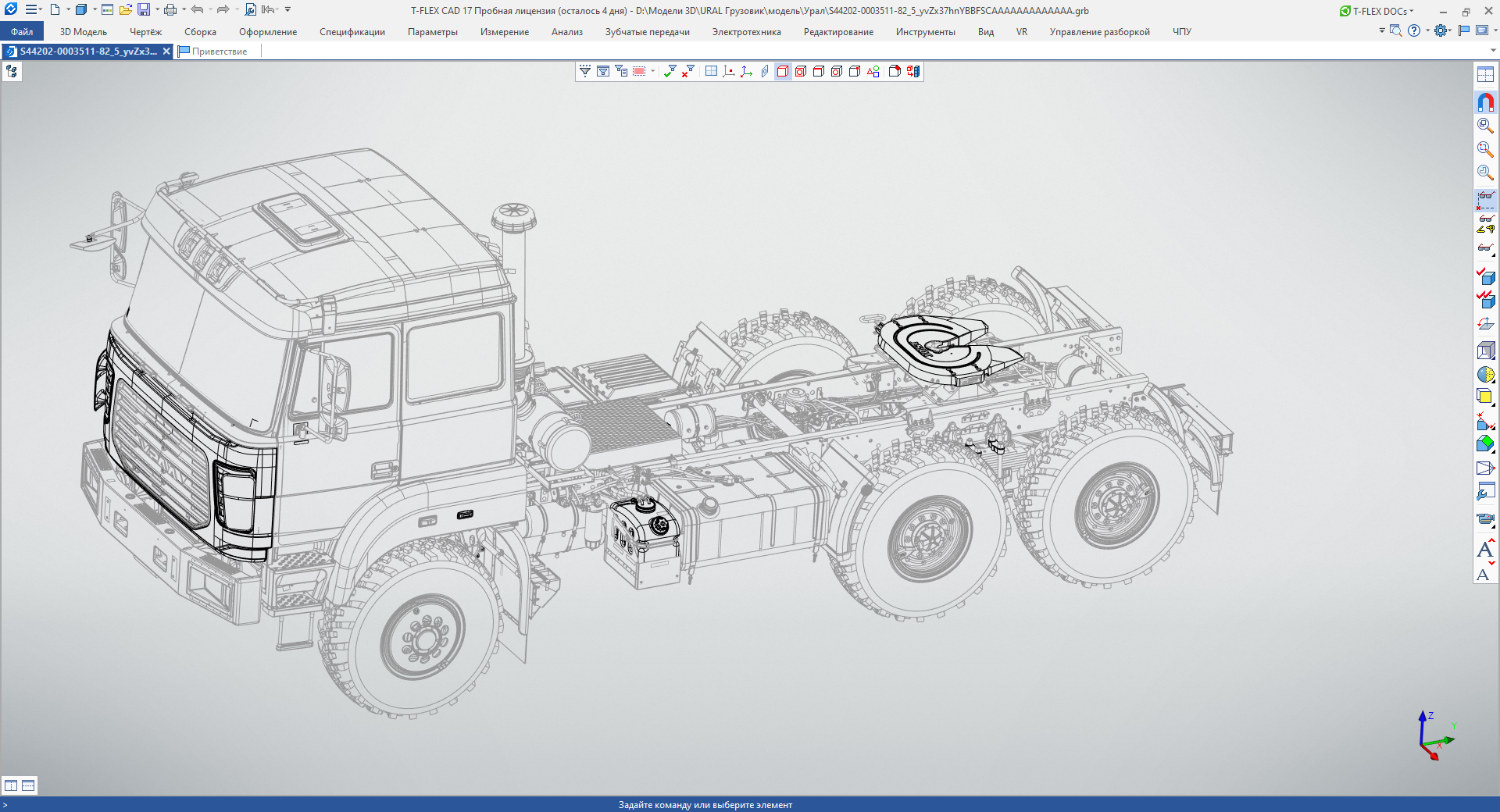

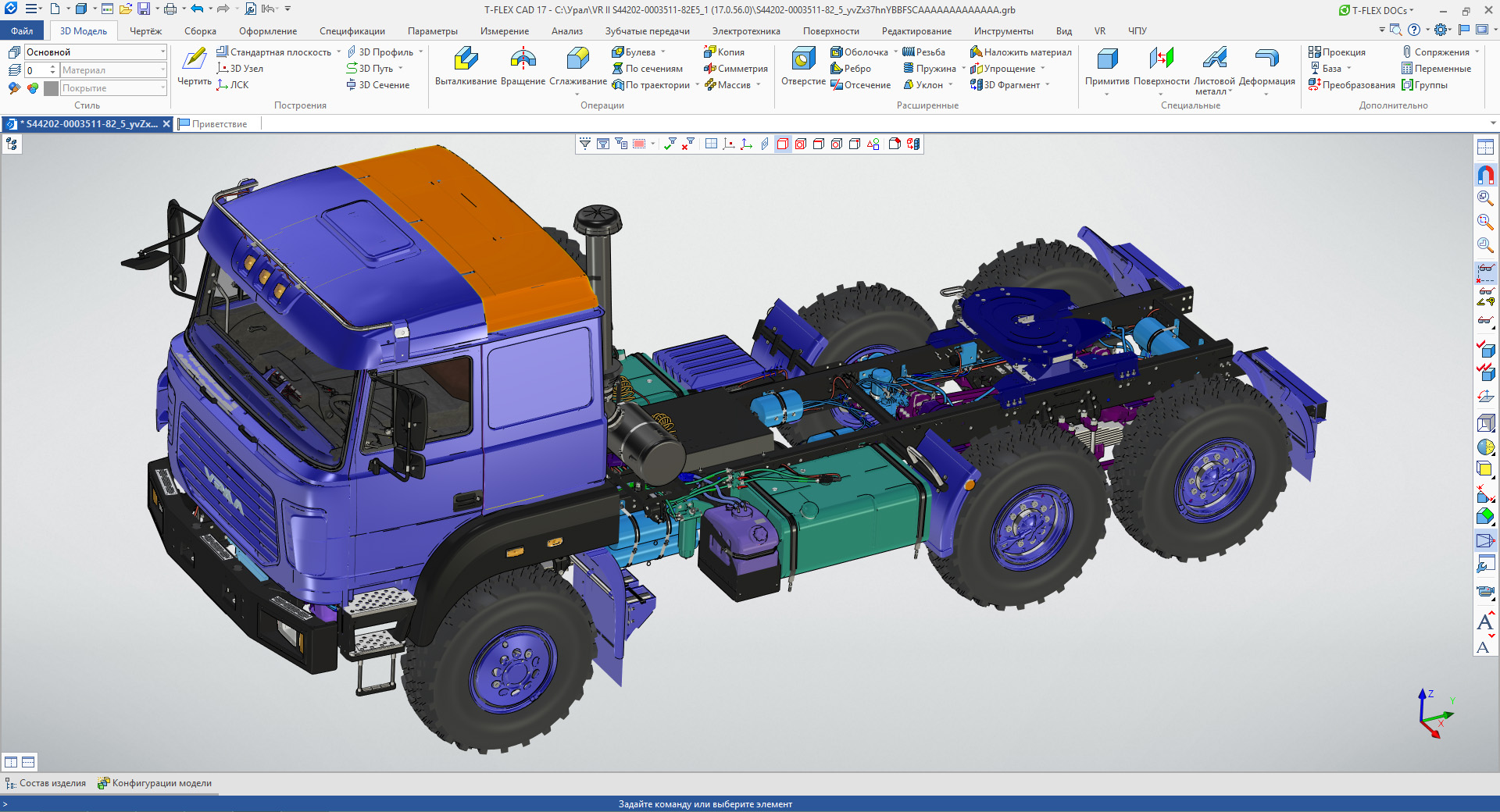

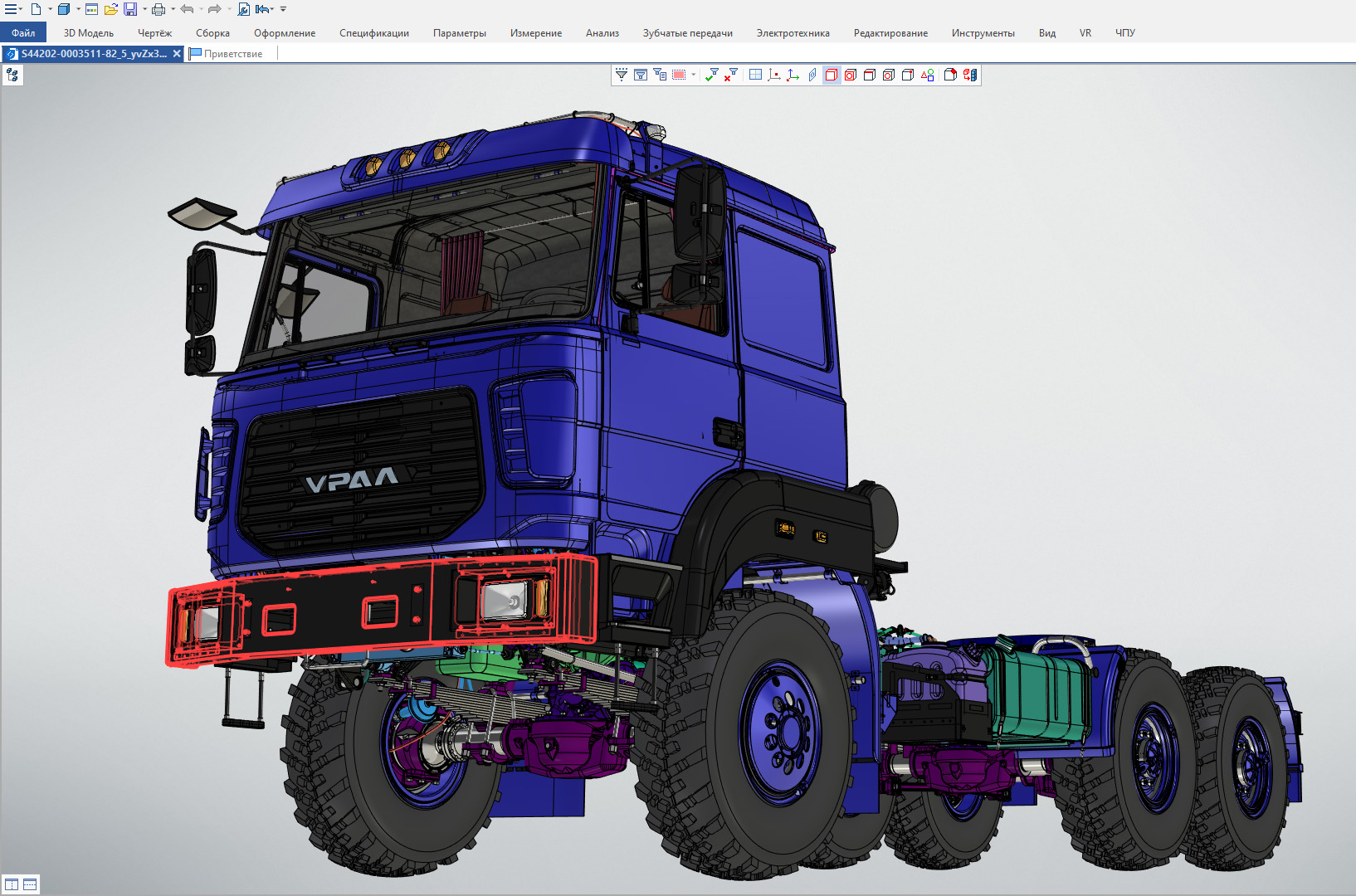

- T-FLEX CAD - система конструкторской подготовки, 2D-черчения и 3D-моделирования;

- T-FLEX Анализ, Динамика - расчётные системы;

- T-FLEX Электротехника - проектирование электротехнических изделий.

Динамичный образ модели тягача выполненный в T-FLEX CAD

Модель тягача выполненные в T-FLEX CAD

Уникальность проекта заключается в том, что у предприятия большой объем унаследованных данных высокой сложности (большие иерархии составов изделий, маршруты и техпроцессы с полными нормативами), которые необходимо было учесть, сохранить и мигрировать. Требовалось разработать уникальные механизмы миграции из трёх различных ИТ-систем и унификации данных, составление НСИ-справочников и обеспечение бесперебойной работы производственного цикла на российском ПО. Все это надо было осуществить без потери данных и остановки критически важного, сложного и высокоточного производства, задействованного в особо важных проектах.

Результат

Впервые в РФ в отрасли «Автомобилестроение» была внедрена PLM-система отечественного разработчика на всем жизненном цикле высокотехнологичного изделия, проведено полное импортозамещение иностранного программного обеспечения без потери данных.

Особенности проекта: обработан и мигрирован объем данных высокого уровня сложности (1700 полных составов изделий, 300 тысяч уникальных компонентов, более 2 миллионов иерархических взаимосвязей с вложенностью дерева составов до 20 уровней, с вариативностью составов - более 200 опций изделий, 130 тыс. техпроцессов с 1,1 млн операций, наполненных нормативами).

Все данные из ранее используемых систем успешно мигрированы в новую PDM-систему без остановки производственного цикла и потери данных. Разработаны процедуры согласования изменений конструкторско-технологической документации, функционал архива. Также был создан механизм интеграции с системой 1C:ERP.