Как я моделировал космический аппарат многоразового использования с помощью T‑FLEX CAD

Автор: Александр Макаров, ведущий специалист отдела внедрения АО «Топ Системы»

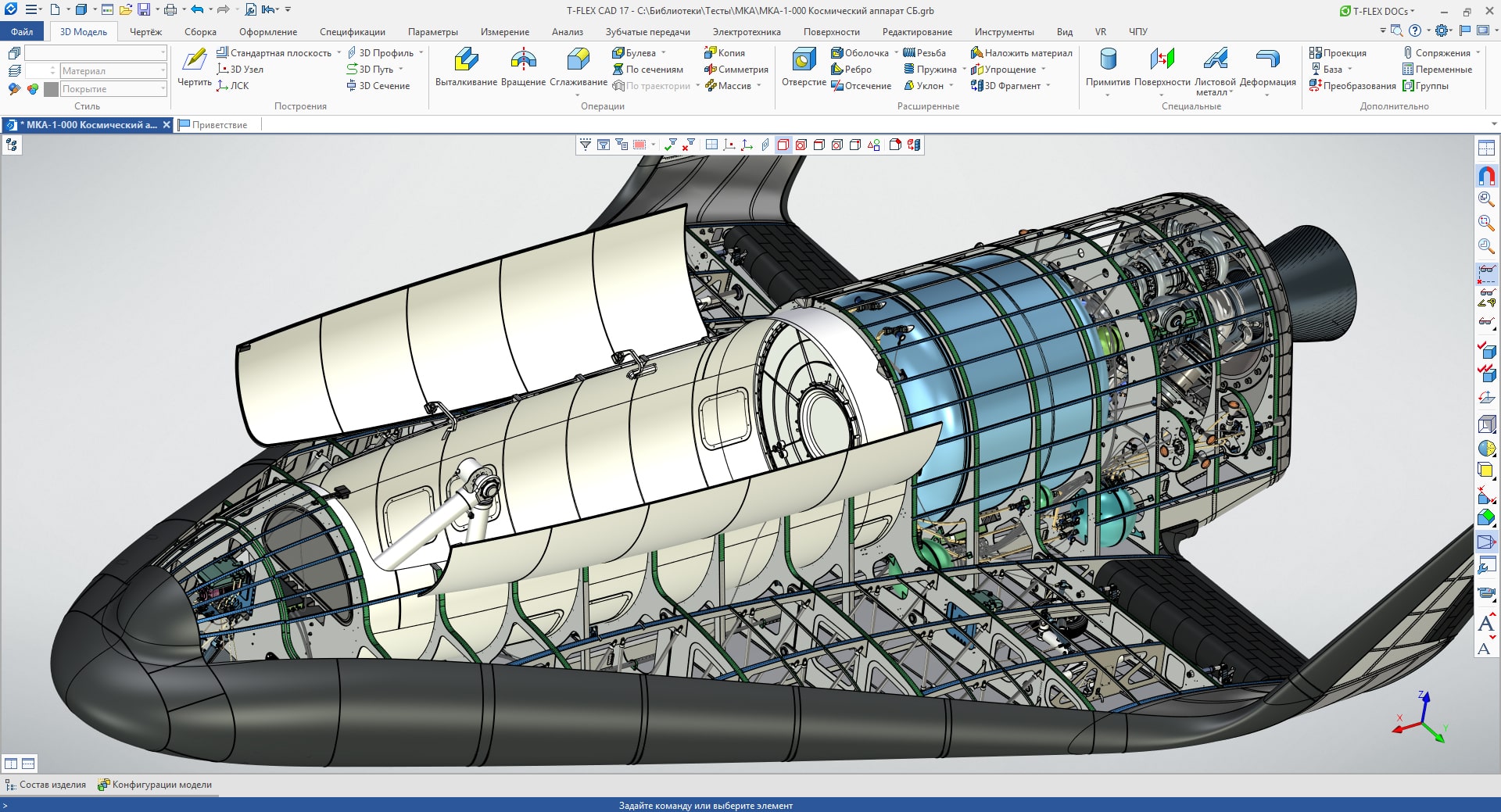

Общая идея заключалась в создании модели беспилотного многоразового космического аппарата для вывода полезной нагрузки на низкую околоземную орбиту, эффективно используя при этом максимально разнообразные инструменты T-FLEX CAD. Отпустим инженерные расчёты, но, по задумке, аппарат должен быть примерно в два раза меньше «Шаттла» и «Бурана» (общая длина 13 660 мм), но массивнее как старых проектов, вроде «МиГ-105» и X-20 Dyna-Soar, так и относительно новых, вроде «Клипера», Dream Chaser и Boeing X-37. Скорее, по габаритам он близок к орбитальному самолету нереализованного европейского проекта Hermes без так называемого ресурсного модуля. Вывод полезной нагрузки предполагался «как в Шаттле»: с помощью манипулятора через раскрываемые створки, а «беспилотность» позволила бы увеличить объём грузового отсека и снизить массу за счёт отсутствия систем жизнеобеспечения.

Запуск планировалось осуществлять как в качестве ступени традиционной ракеты вертикального взлёта, так и с помощью сверхзвукового самолёта-разгонщика, причём второй, экзотический способ был бы даже интереснее с точки зрения инженерного дизайна.

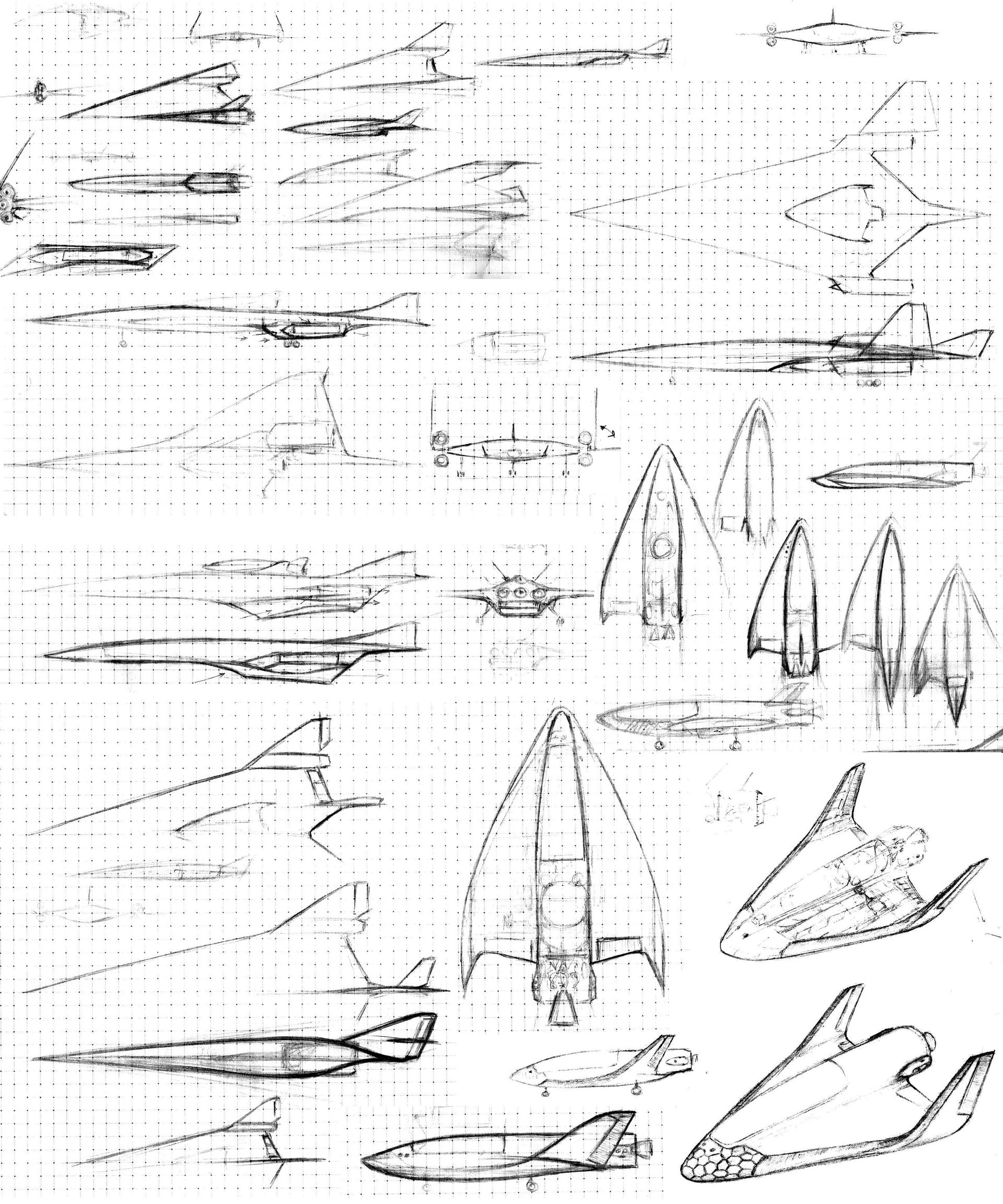

Изначально было сделано множество эскизов, определяющих облик и общую конструкцию как самого аппарата, так и его носителя (рис. 1).

Рис. 1. Коллаж из очень малой части карандашных эскизов

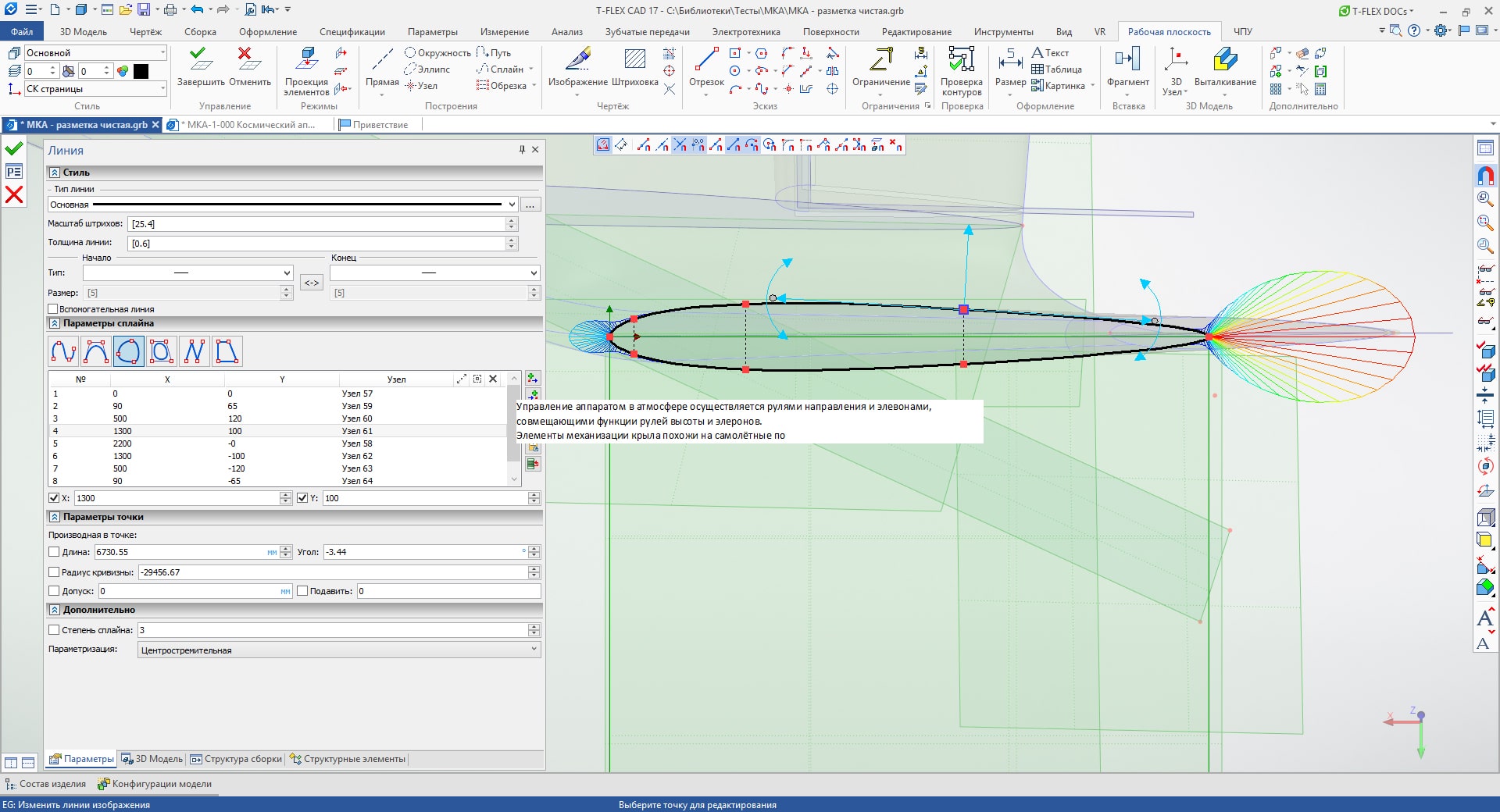

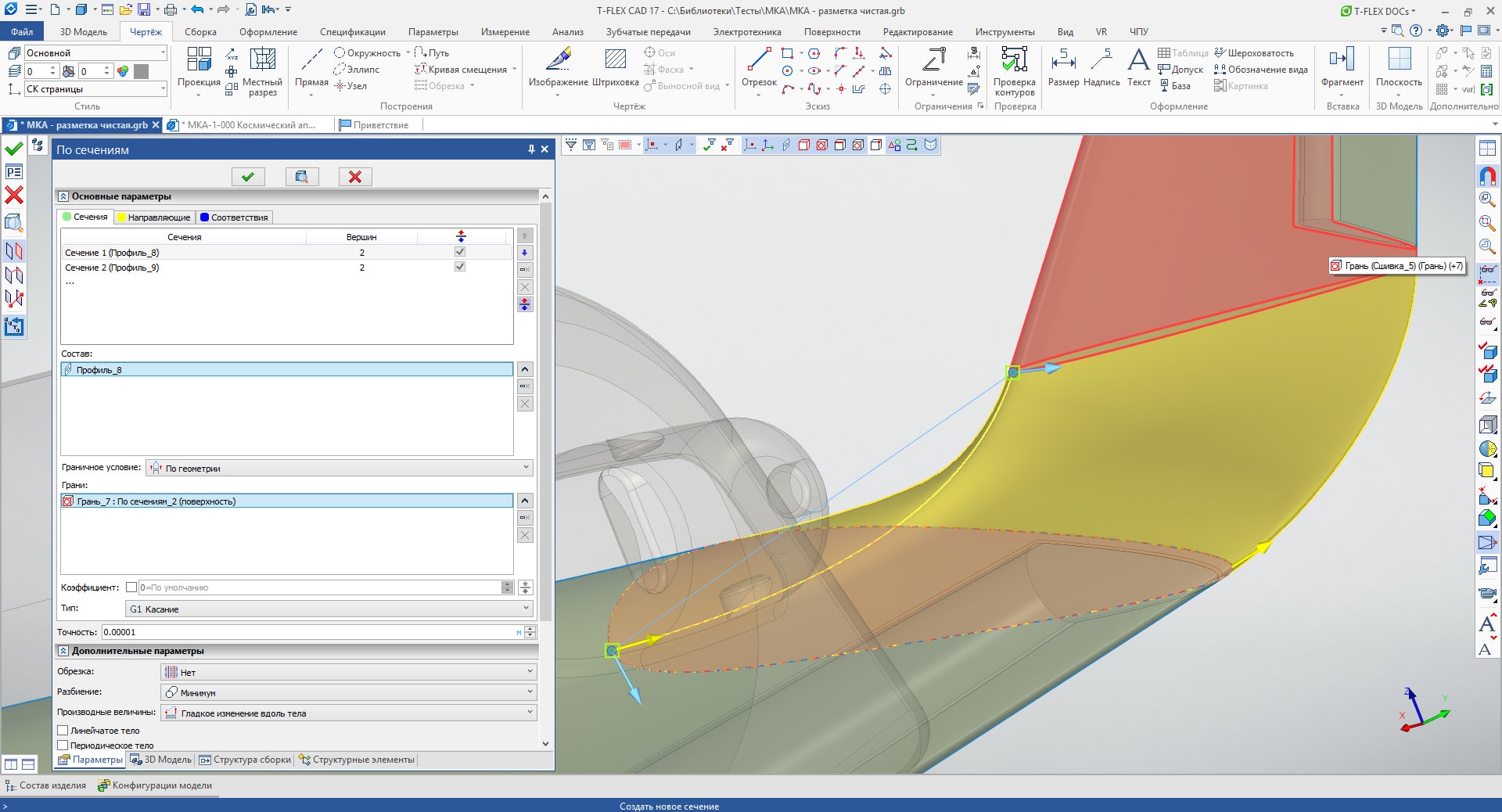

Модель задумана как полностью зависимая от ссылочной геометрии. Был создан разметочный файл, содержащий геометрию, определяющую облик аппарата, —на неё ссылаются большинство элементов каркаса и обшивки. С помощью нового функционала работы со сплайнами были созданы профили(рис. 2), настроена гладкость, указаны граничные условия (рис. 3). Однако основным инструментом определения линейной геометрии и формирования размерных цепочек был базовый в T-FLEX CAD механизм линий построения.

Рис. 2. Построение профиля с помощью сплайнов

Рис. 3. Граничные условия по сечениям

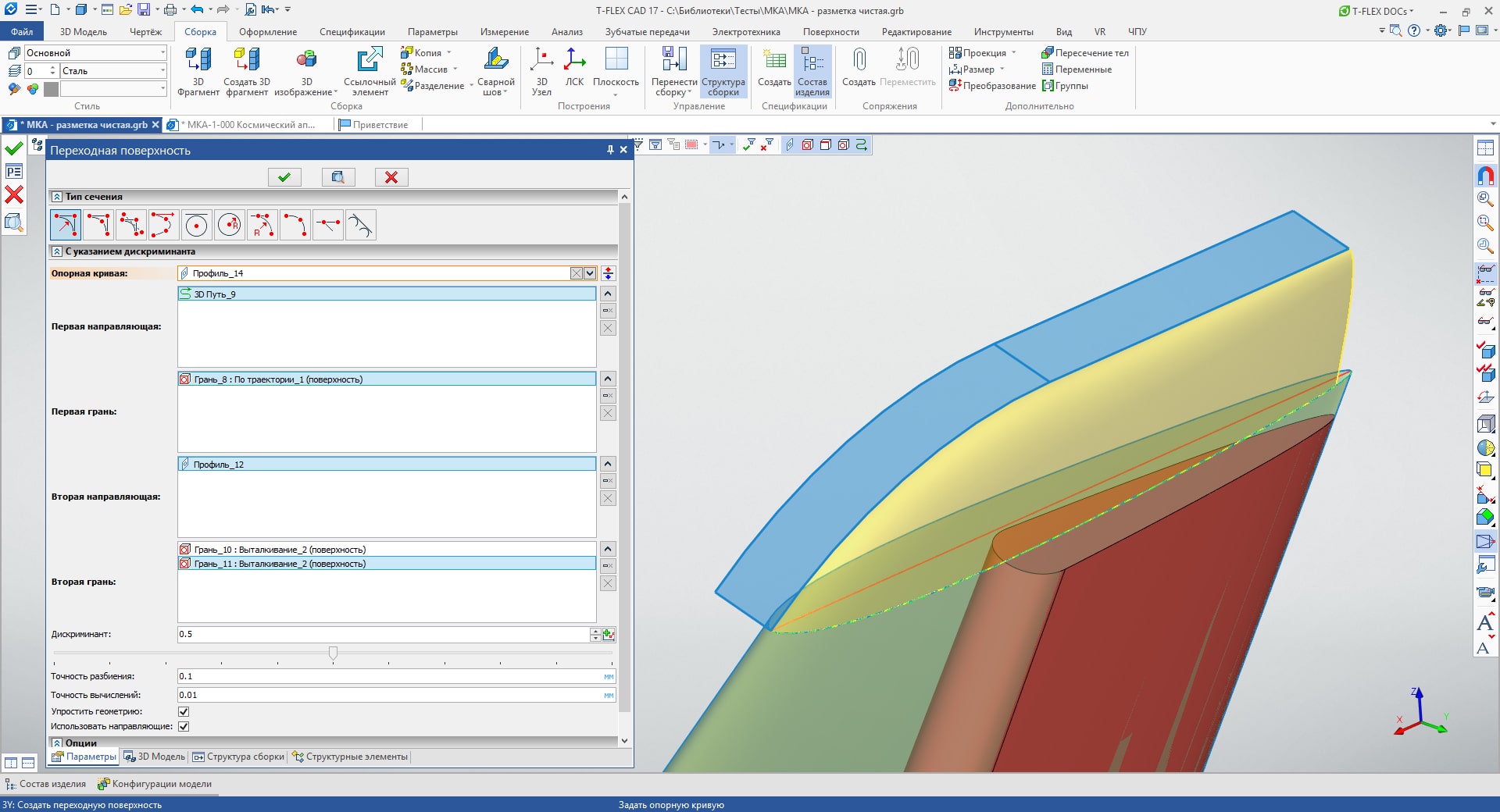

Применялись почти все основные команды работы с поверхностями, но главным, формообразующим инструментом оказалось Тело по сечениям. Законцовки килей сделаны переходной поверхностью (рис. 4).

Рис. 4. Построение законцовок килей

Рис. 5. Разметочная модель с набором рабочих плоскостей

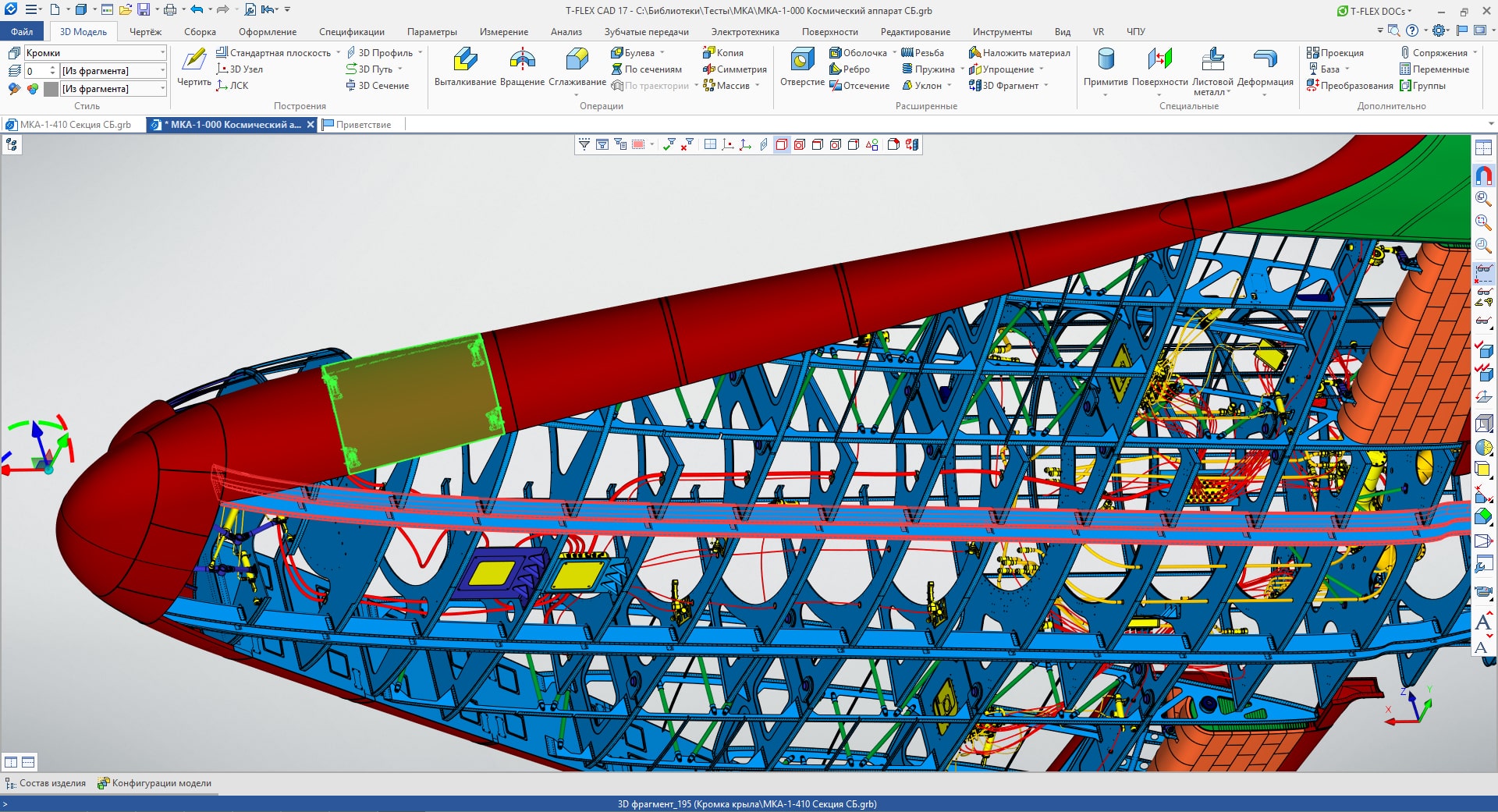

Каркас состоит из шпангоутов, лонжеронов и стрингеров. Все они ссылаются на базовые поверхности в разметочном файле. Для удобства в тоновой закраске все элементы конструкции покрашены в разные цвета в зависимости от материала: голубой — алюминий, синий — титан, тёмно-синий — сталь, зелёный — углекомпозит, и т.д. Позже отдельные цвета назначены на отдельные узлы и механизмы, а также на трубопроводы, электропроводку и композитные элементы теплозащиты. С помощью инструментов эквидистантного создания 3D путей по элементам каркаса размечены пути для отверстий под крепёж. Разумеется, взаимные зависимости элементов каркаса продуманы заранее, дабы избежать рекурсий. Сами отверстия просверлены по массиву 3D узлов, расположенных на путях с определённым шагом.

Нервюры аппарата составные, то есть состоят из верхнего и нижнего поясков и стоек с композитными стержнями, работающих на усилия растяжения и сжатия. Каждый поясок моделировался как секция крыла между ограничивающими плоскостями и вырезом-выталкиванием, поэтому чтобы получить следующий поясок, нужно просто сдвинуть базовую рабочую плоскость на длину секции, и только потом настроить позиции отверстия под длины стержней (рис. 6). Это значительно сократило время работы.

Рис. 6. Аппарат со снятой верхней обшивкой, изоляцией и теплозащитой

Рассверливание отверстий нервюр производилось, преимущественно ссылаясь на отверстия лонжеронов (с помощью механизма указания соосности в команде Отверстие), которые размечались по координатам на самих лонжеронах.

Лонжероны секции изгиба крыла моделировались довольно оригинальным способом — они отсекались плоскостью на основе путей, построенных по изопараметрическим кривым.

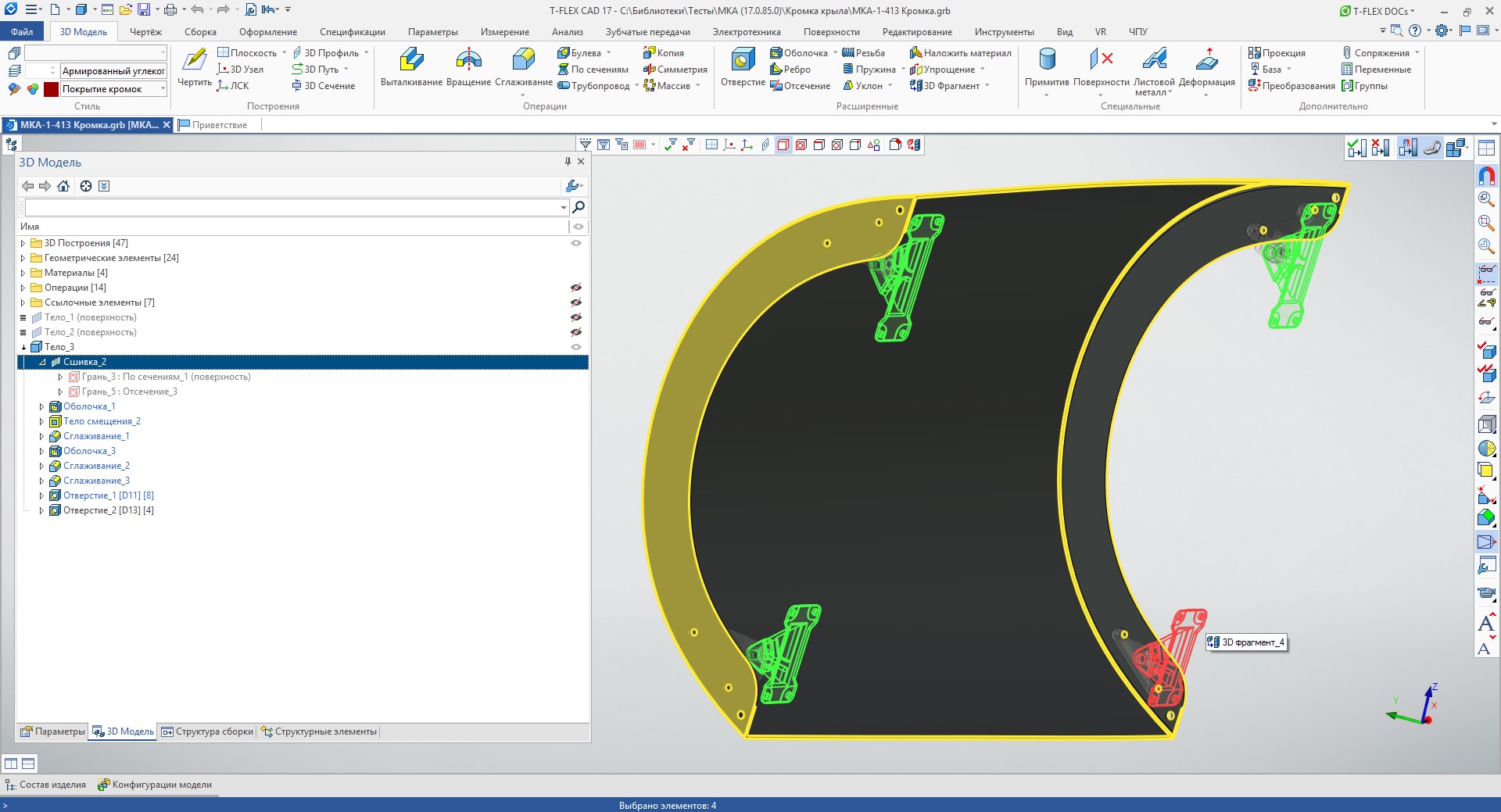

Особо стоит сказать про кромку крыла, моделирование которой заняло значительную часть времени (рис. 7).

Рис. 7. Секция кромки

Кромка крыла — набор нетривиальных сборок секций, размеченных по общим обводам, но крепящихся к первому лонжерону крыла через специальные стальные кронштейны, разметка которых подбиралась вручную, дабы обеспечить собираемость конструкции и возможность замены секций в случае их деформации или износа. Между секциями предусмотрены специальные вставки, а в несущем лонжероне крыла — монтажные окна. Также есть различия и в способах крепления термостойких секций к лонжерону, к титановым пластинам носовой обшивки и композитному колпаку обтекателя, но сделано так местами не столько из инженерных соображений, сколько для отработки методик работы с большими сборками.

Рис. 8. Подсвеченная секция теплозащиты крыла

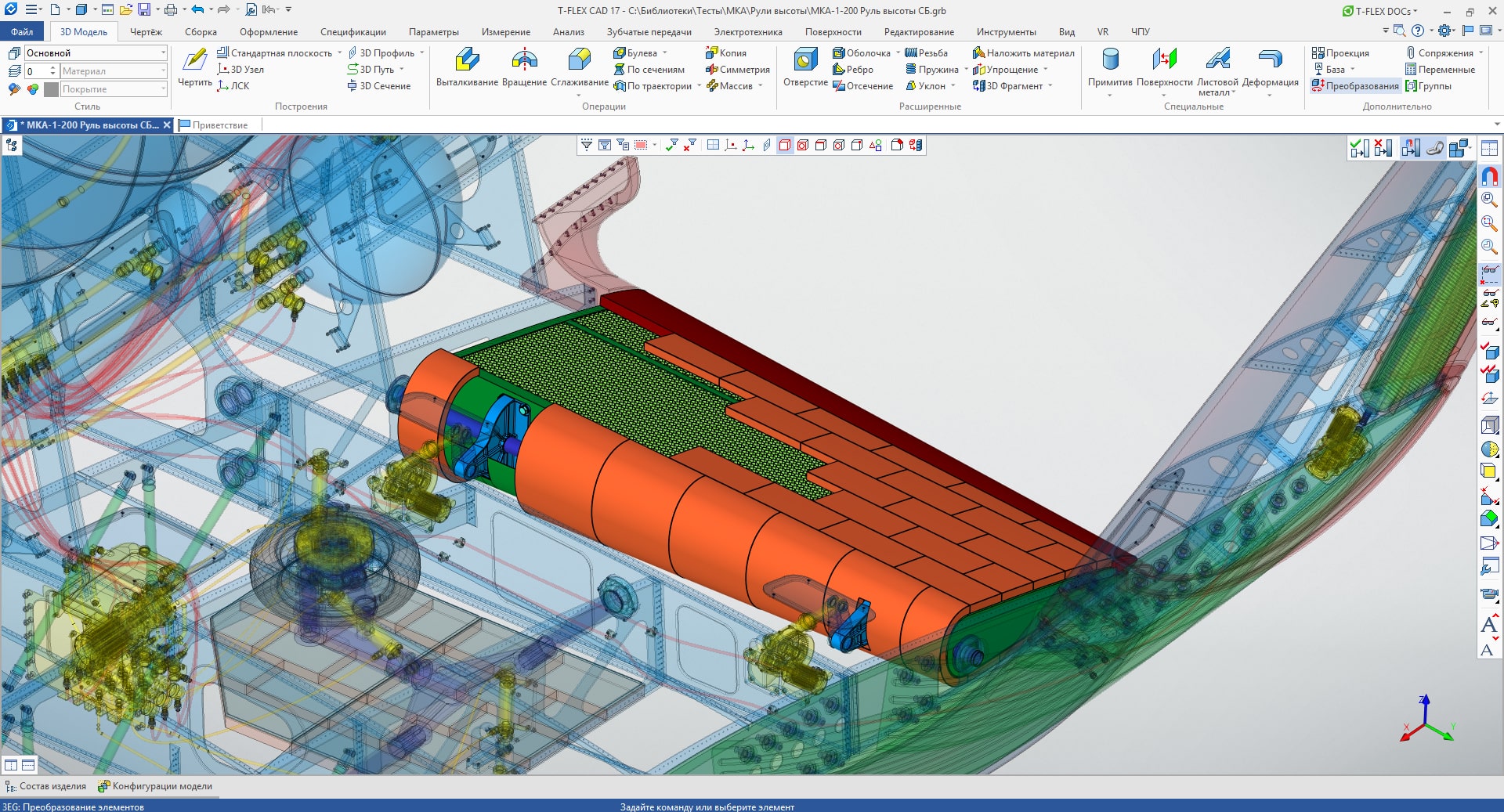

Управление аппаратом в атмосфере осуществляется рулями направления и элевонами, совмещающими функции рулей высоты и элеронов.

Элементы механизации крыла похожи на самолётные по методикам построения модели, однако имеют ряд конструкционных особенностей – разметочная геометрия обработана с отступом под изоляцию и теплозащиту, а внутри конструкции — сотовый наполнитель, состоящий из более чем 8 тыс. элементов.

Рис. 9. Элевон в контексте сборки

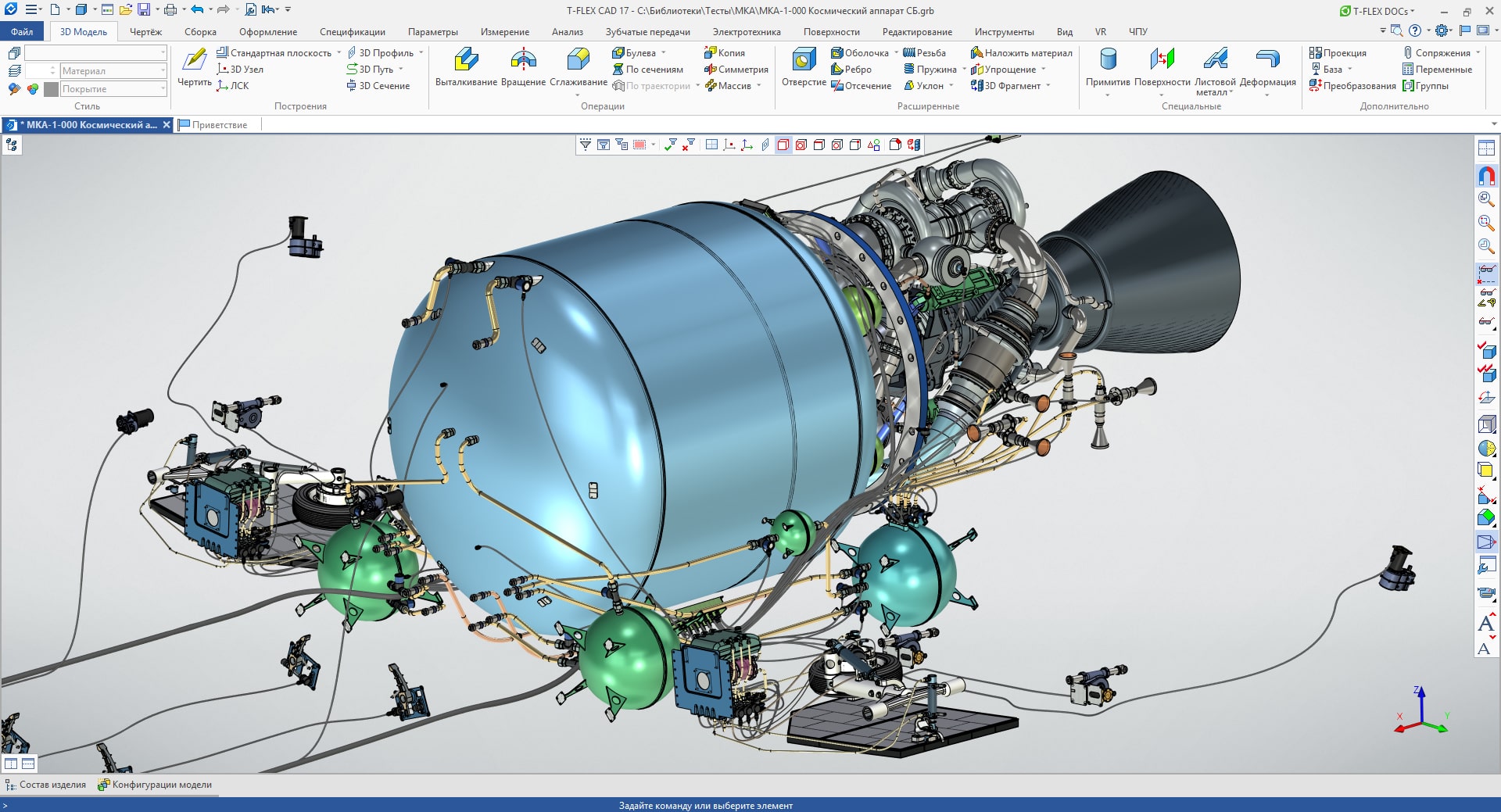

В топливную систему входят баки топлива и окислителя, баки наддува, трубопроводы и система клапанов (рис. 10). Основные баки крепятся на специальных кронштейнах, состоящих из цапф и подкосов, — их взаимное расположение было заранее размечено, а детали баков были, как правило, несложными моделями, сделанными вращением профиля вокруг оси. А вот двигатель представляет собой значительно переработанную модель ранее смоделированной двухкамерной модели двигателя (условный аналог РД-180) в однокамерную модификацию с коррекцией почти всех узлов и деталей, а также с заново проложенными траекториями трубопроводов.

Рис. 10. Двигательная установка и баки. Каркасные элементы погашены.

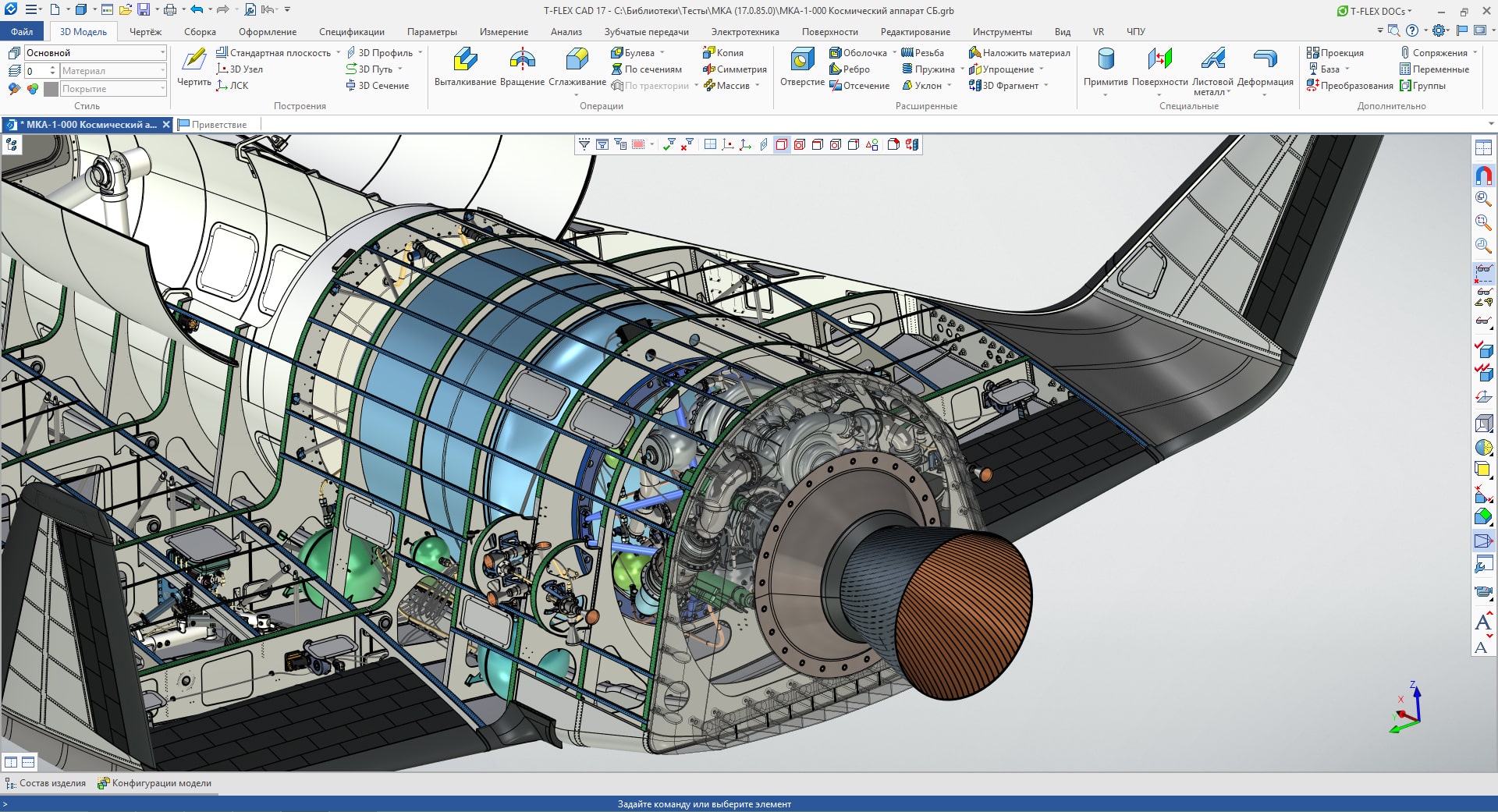

Задняя панель, огораживающая сопло маршевого двигателя ДУ, — довольно «тяжёлая» модель, из 86 геометрических операций, полученная путем отсечения базовой геометрии и дальнейшей обработки с помощью операций Оболочка, Тело смещения, Сглаживание и расстановкой Отверстий (рис. 11). Модель крепится к заднему шпангоуту через шпильки, вкрученные в специальные впрессованные втулки. На ней же расположены отверстия со стальными втулками для установки двухсекционного кожуха, обеспечивающего замену отработавшего ресурс двигателя силами бригады умелых рабочих.

Рис. 11. Вид на ДУ сзади с погашенной обшивкой

Гондолы рулевых двигателей, помимо двух шпангоутов, состоят из трёх панелей обшивки: двух композитных и одной алюминиевой (рис. 12). В качестве маневровой ДУ используется набор из конструктивно простых двигателей, работающих на однокомпонентном топливе. Соответственно, под них тоже сделаны отдельные баки с системой наддува, разводкой трубопроводов ии электропроводки, а также блоками управляющих клапанов. Кроме того, специально сконструирован механизм открытия предохранительной крышки для передних двигателей.

Рис. 12. Гондолы маневровых двигателей

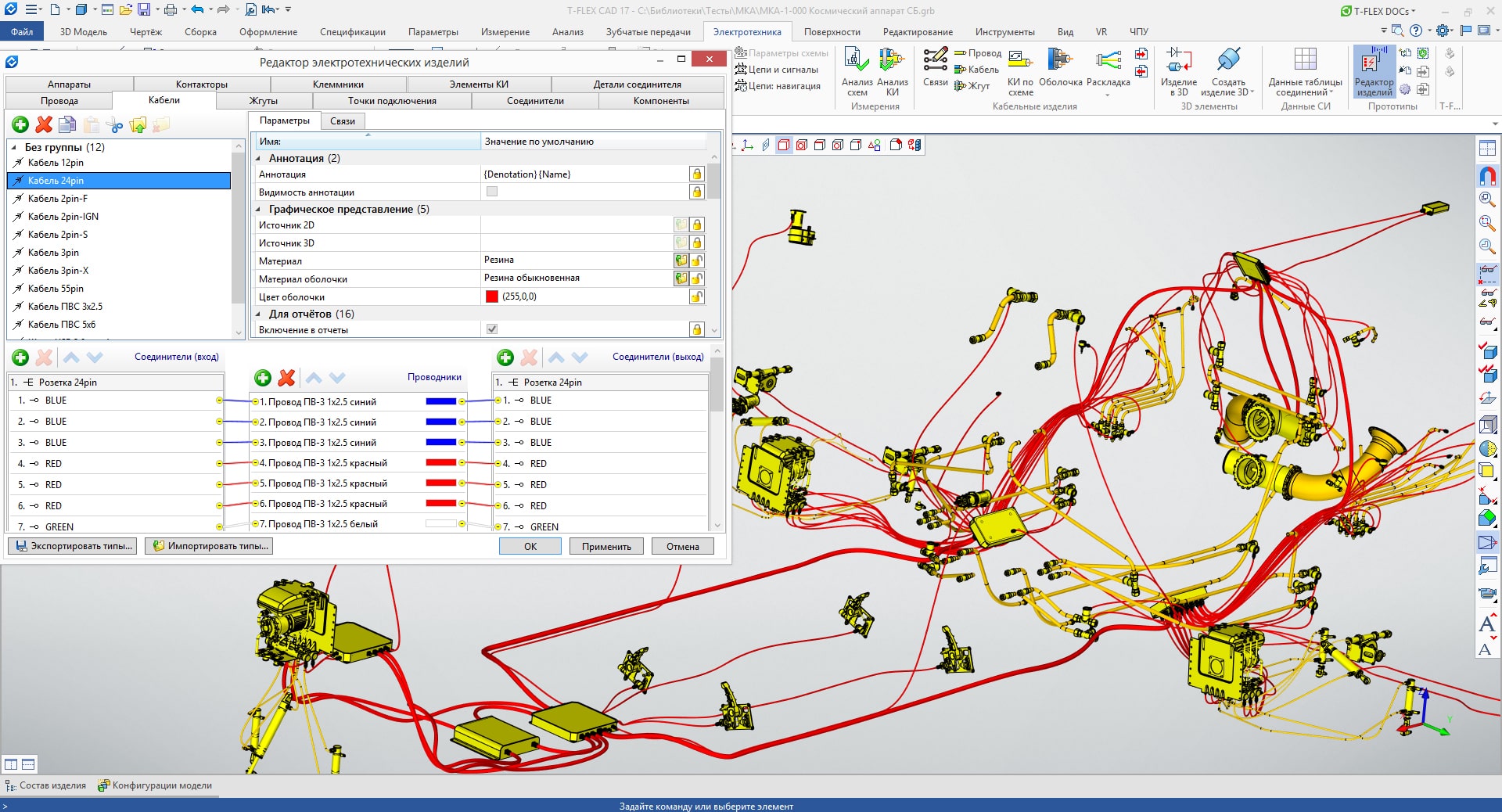

Коммуникации топливной и вспомогательных гидравлических систем разведены стандартным механизмом создания трубопроводов по трассам в контексте сборки, а вот электрическая разводка полностью сделана с помощью модуля Электротехника (рис. 13). В качестве соединителей использовались доработанные библиотечные соединители, подсоединяемые к электрическим блокам непосредственно в сцене с последующей правкой траектории проводки по отсекам. Для этого были заранее подготовлены специальные скобы с опорными внешними 3D узлами, крепящиеся к каркасным элементам.

Рис. 13. Разводка электрики, трубопроводы и окно модуля Электротехника

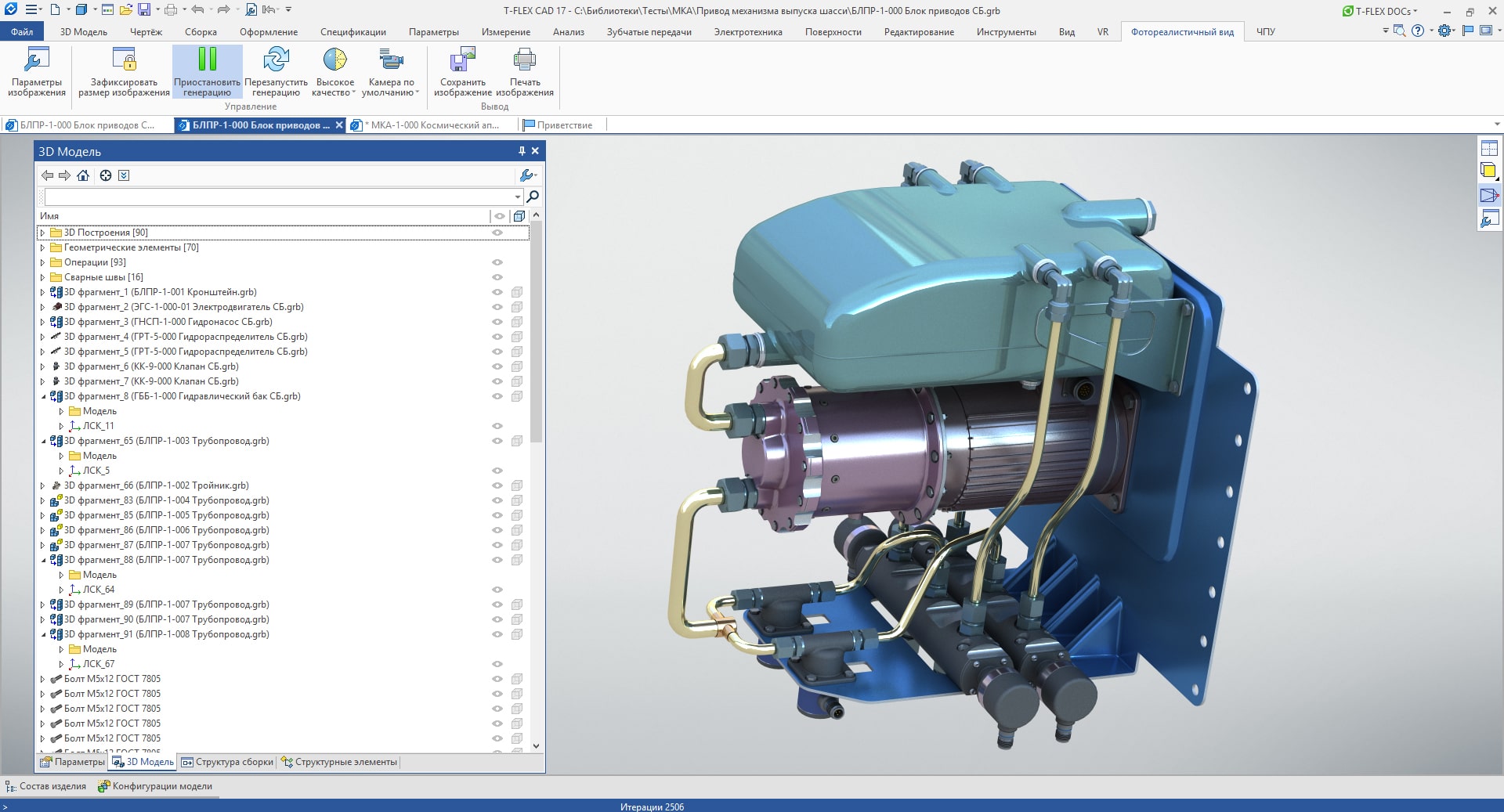

Шасси переработано из самолётного, однако механизм открытия створок доработан с учётом толщины обшивки: ведь в случае с космическим аппаратом на створке расположен ещё и относительно толстый слой плиток теплозащиты. Кроме того, под шасси собраны компактные блоки приводов (рис. 14), состоящие из электромотора, гидрораспределителей, бачка и блока клапанов.

Рис. 14. Фотореализм блока приводов

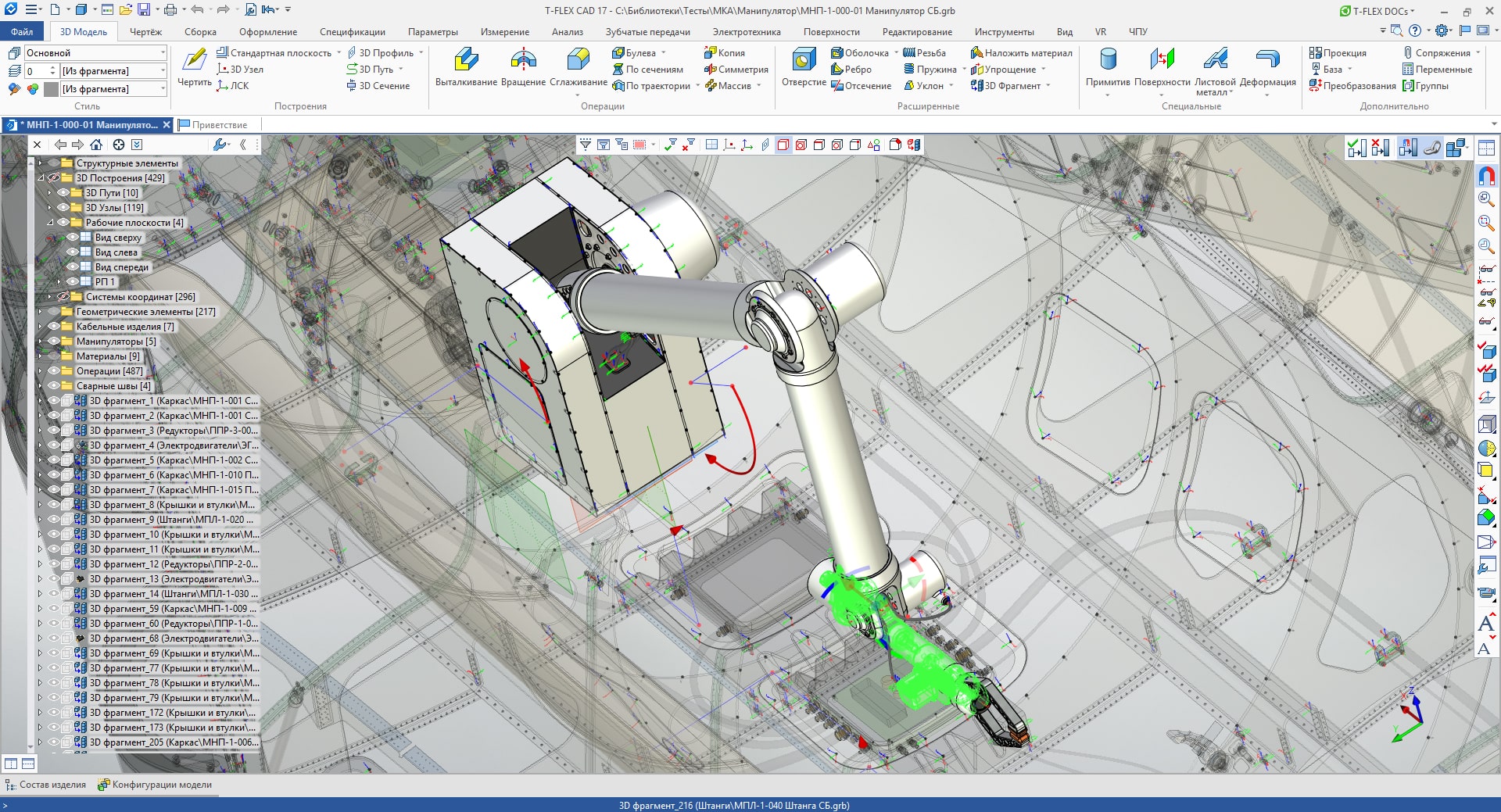

Манипулятор для вывода полезной нагрузки сделан заранее (рис. 15), даже отдельно от всего аппарата, и только позже доработан под установку внутри грузового отсека. Было создано несколько вариантов с разными длинами штанг и вывернутым захватом, расставлены манипуляторы для удобного доворота штанг на нужный угол. В основной модели рука манипулятора может складываться по переменной.

Рис. 15. Манипулятор в контексте сборки

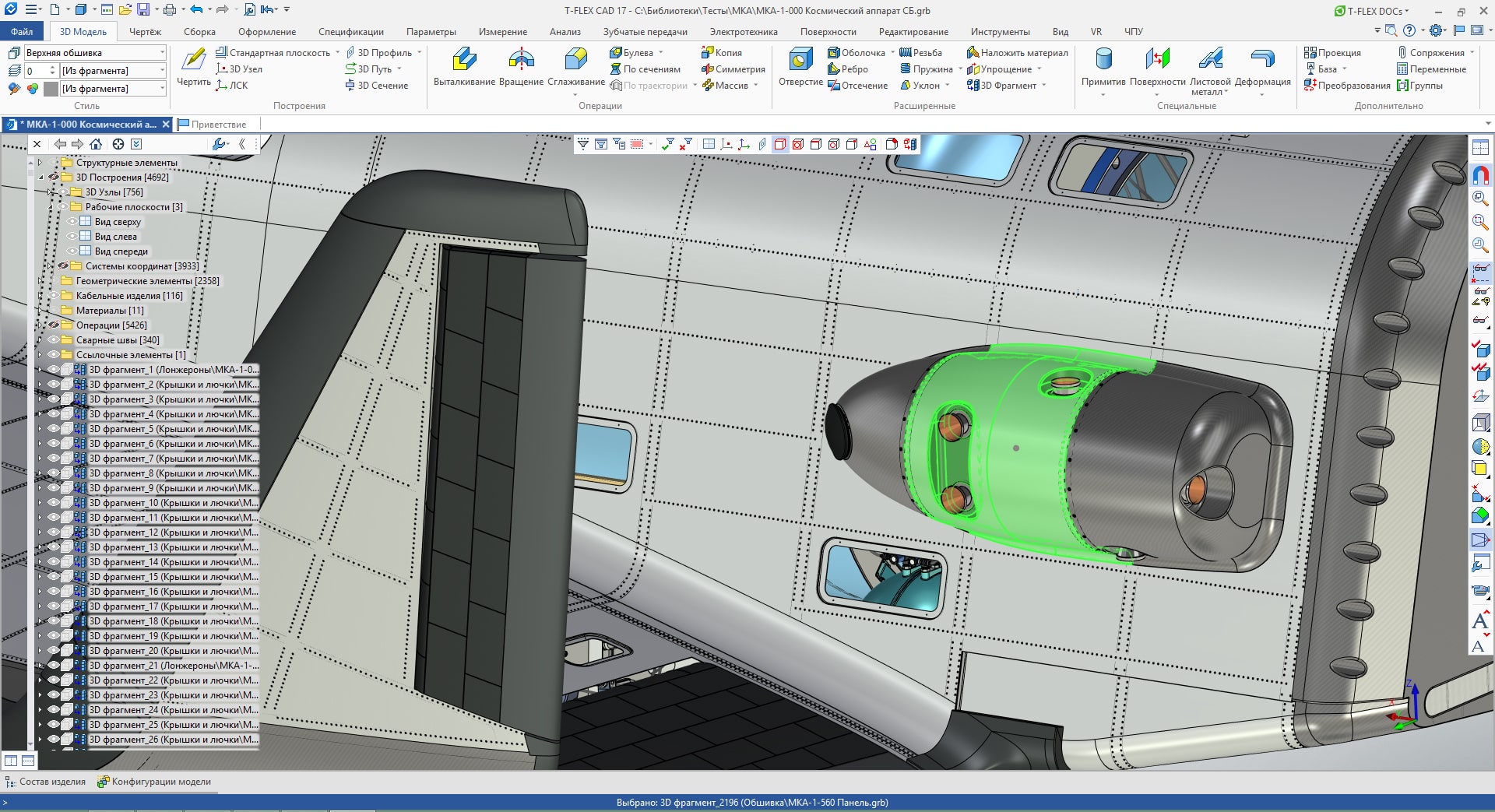

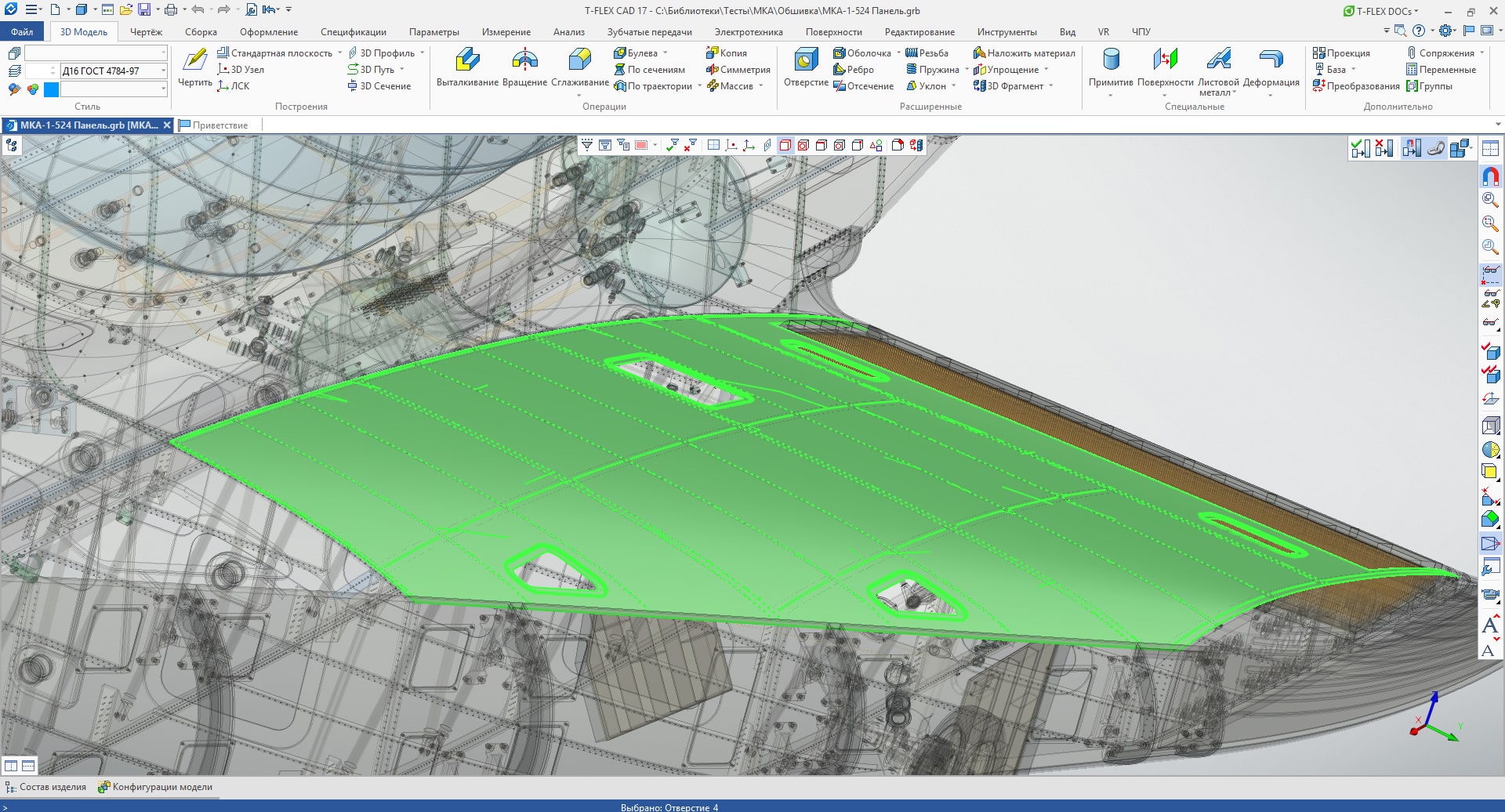

Обшивка из алюминиевого листа (рис. 16), разумеется, тоже нарезалась с разметочного файла: командой Тело смещения задавался отступ от базовой поверхности. Многочисленные заклепочные швы реализованы через ссылочную геометрию, базовая геометрия для шва — 3D путь и первый 3D узел на нём, взятые с соответствующего каркасного элемента. Далее, с помощью команд Массив по пути и Отверстие по массиву формировался сам шов. В панелях прорезались окна под створки шасси, технические лючки и т.д.

Рис. 16. Лист обшивки в контексте сборки

Некоторые лючки должны быть утоплены в криволинейных панелях, окна для них проецировались на панель как 3D профиль, а затем с помощью нескольких команд Выталкивание и Оболочка (с указанием требуемых толщин граней) формировалась утопленная область под крышку. С помощью команды Кривая смещения к 3D кривой на поверхности формировался путь, по которому должны быть рассверлены крепежные отверстия. Подобный способ особенно хорошо зарекомендовал себя при работе с панелями из композитных материалов.

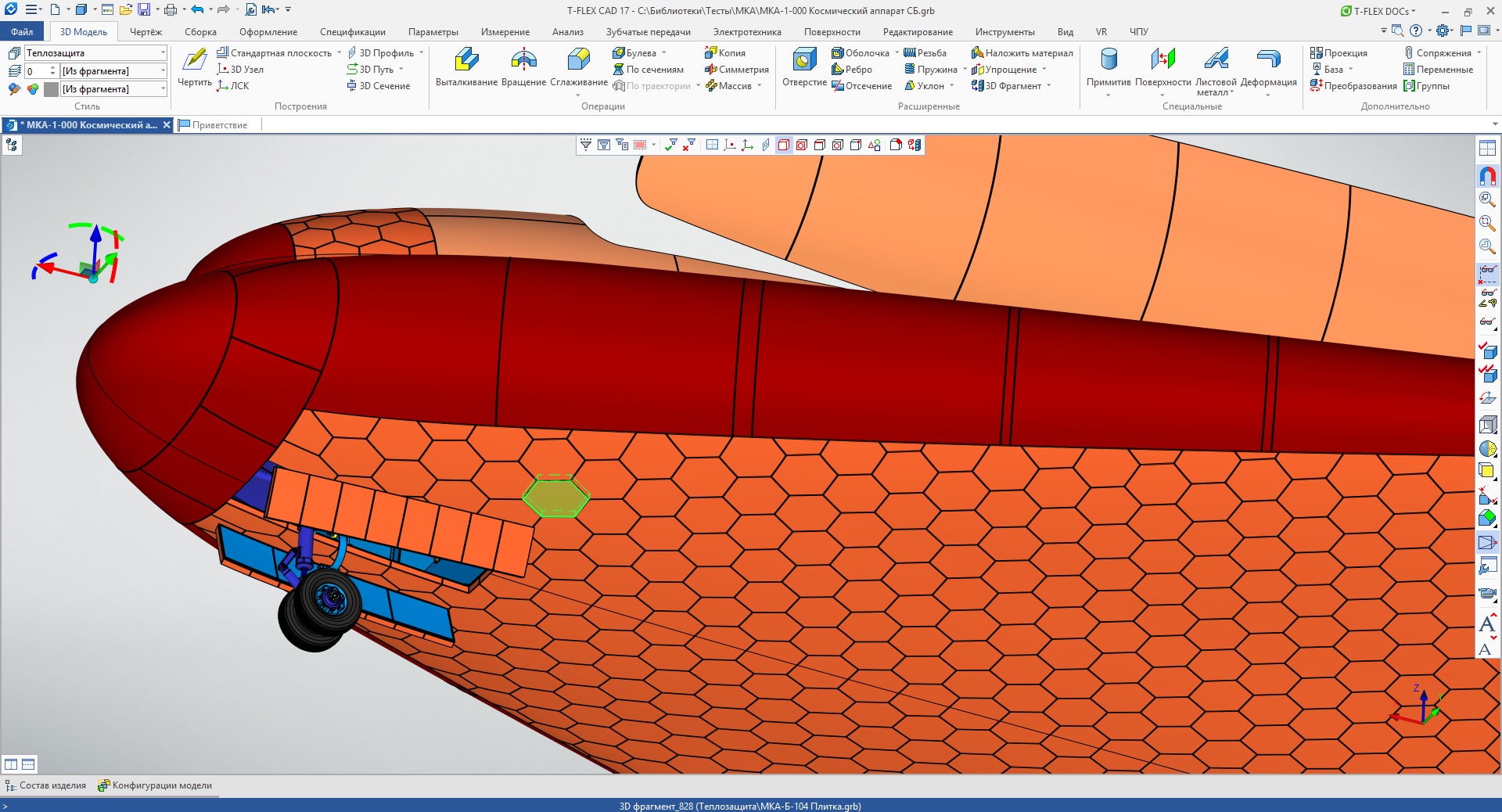

Поверх обшивки укладывался аналогично моделируемый слой изоляции. Поверх слоя изоляции — три вида теплозащиты: самый толстый слой на носу, а также «под брюхом» и снизу крыла. Плитки теплозащиты нарезались индивидуально: с учётом симметрии получилось 1260 плиток. Разумеется, все слои оболочек формировались с заранее рассчитанным значением отступа от разметочных поверхностей.

Рис. 17. Теплозащитная плитка нижней части аппарата

Заклёпочный крепёж, а также болты крепления секций передней теплозащиты вставлялись с помощью интеллектуальной операции Массив по образцу, когда пользователь указывает только один крепёжный элемент и массив отверстий для вставки, а система самостоятельно расставляет крепёж по всей модели.

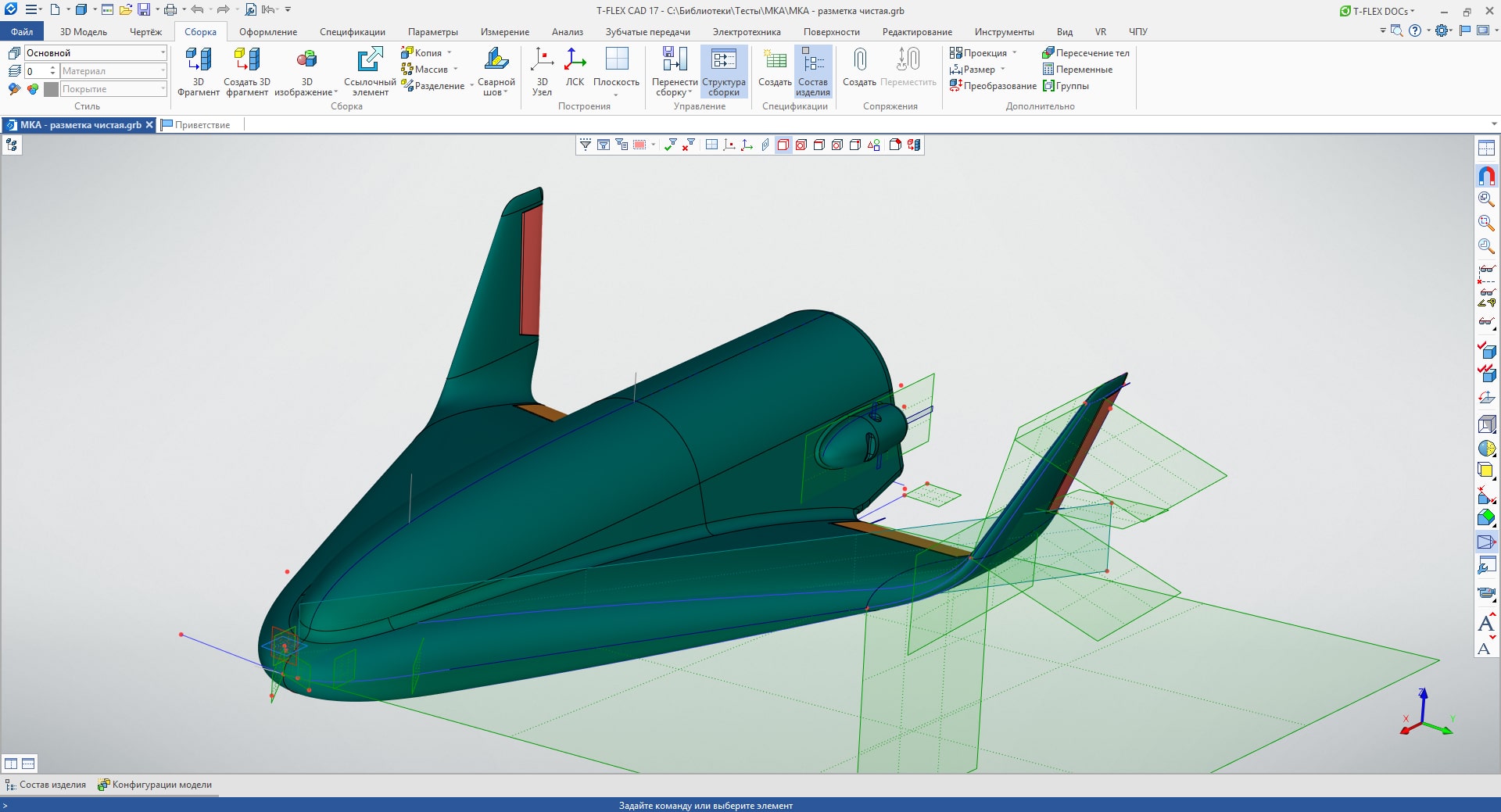

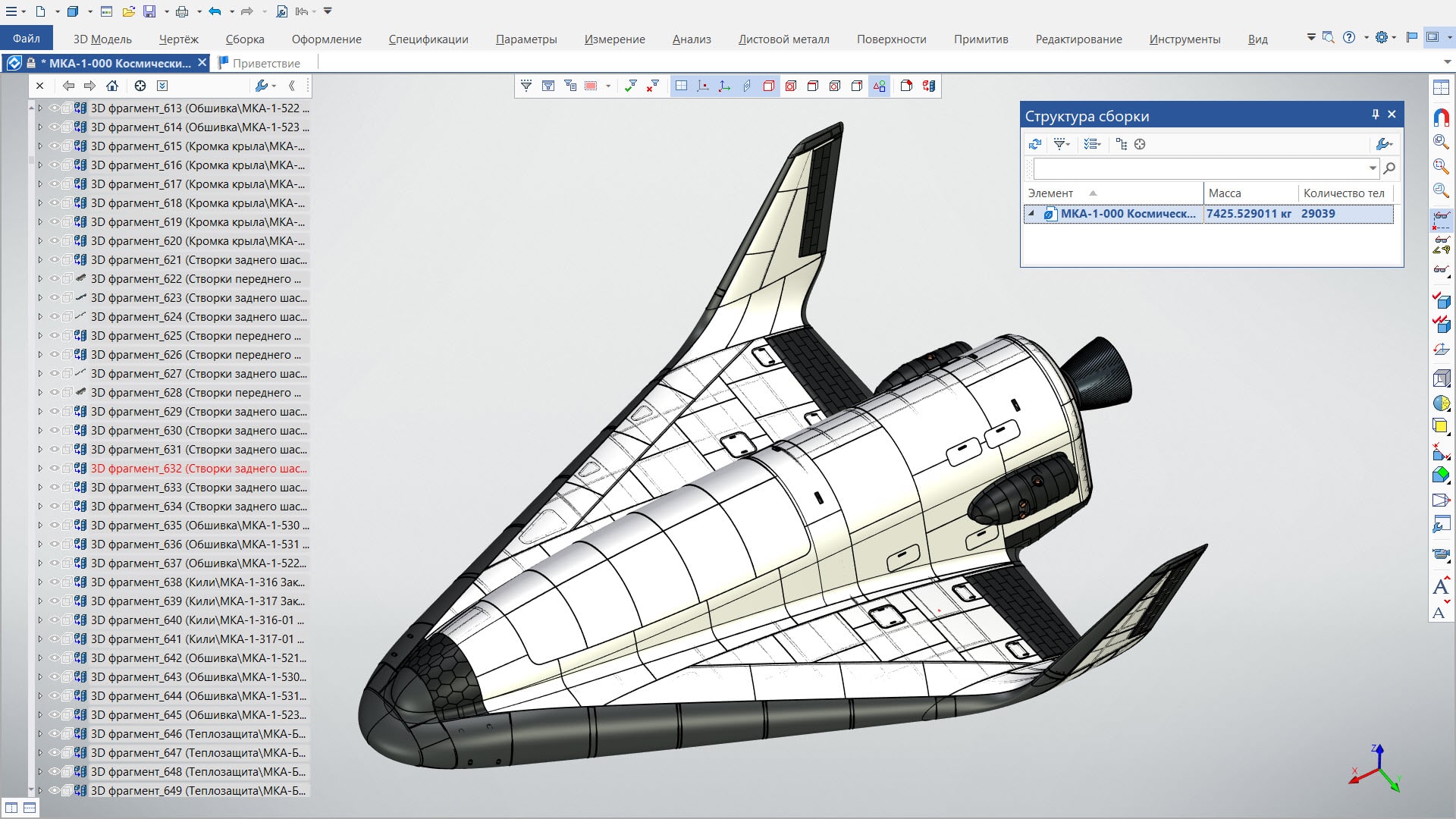

Все фрагменты сборки разнесены по 21 слою для удобства работы и презентации (рис. 18).

Рис. 18. Общий вид аппарата с закрытыми створками грузового отсека

Всего в модели получилось около 28 600 тел, в модели с заклёпками — 72 640 тел. Конфигурация компьютера, на котором производилась работа: Intel Core i7 7700, 3.6GHz, 32 Гб ОЗУ, NVIDIA GeForce GTX 1060 3 Гб. Процесс создания модели доставил массу удовольствия и позволил ещё лучше оценить потенциал T-FLEX CAD при комплексной работе cо сборками средней сложности.