Автоматизация проектирования в судостроительном производстве с помощью САПР T-FLEX CAD на опыте Выборгского судостроительного завода

Автор: Черанёв Иван, ведущий инженер-конструктор Отдела технологической подготовки производства

Организация: Выборгский судостроительный завод

Краткая аннотация: В статье рассматривается практический опыт Выборгского судостроительного завода по повышению эффективности технологической подготовки производства (проектировании оснастки) за счёт использования САПР T-FLEX CAD для автоматизации процесса проектирования по ключевым направлениям: сборочным стапелям, строительным лесам, металлоконструкциям и сборочным постелям. Описан один из способов автоматизации – создание библиотек моделей типовых узлов и деталей, используемых на производстве.

Мы живём в интересное время — время активного технического прогресса, который подобен графику геометрической прогрессии, ускоряющемуся с каждым шагом по шкале времени. График общего технического прогресса складывается из отдельных кривых развития конкретных обществ, предприятий, людей. И эти кривые — кривые буквально, так как колеблются волнами относительно общей, усреднённой траектории развития технологий, то обгоняя, то отставая. И такими же волнами приходит прогресс и технологии в конкретные стены конкретных производств и в головы работающих там людей. Развитие технологий в сфере производства даёт экономию ресурсов, один из которых — время, за единицу которого необходимо выполнять всё больше работы. Человек не успевает работать в таком темпе. Спасает его автоматизация в виде механизма в механическом цеху и в виде САПР – в технических отделах.

Выборгский судостроительный завод (ВСЗ), как современное предприятие, не остаётся в стороне от технического прогресса. Его (прогресса) волны неизбежно прокатываются и по кабинетам местных отделов конструкторской и технологической подготовки производства. Среди волн есть две самые крупные. Первая волна превратила кульманы в предметы мебели и вложила в руки специалистов компьютерные мышки вместо графитовых карандашей — то был приход двумерных CAD систем. Импульс этой волны сильно изменил работу человека, но его не хватило для изменения самой концепции проектирования – оно осталось в электронной плоскости чертежа. Но вторая волна принесла с собой третью координату в процесс проектирования и расширила плоский чертёж до трёхмерного пространства, внедрив в работу технологии 3D моделирования.

Работа конструктора оснастки в судостроительном производстве имеет свою специфику. В основном это, конечно, проектирование различной оснастки: от слесарного инструмента до технологического оборудования и крупных металлоконструкций, включая работу со сложной геометрией судового корпуса. Отсюда следует требование широкой универсальности к применяемой САПР, вследствие чего использование специализированных судостроительных программных комплексов было признано нецелесообразным, и для «вооружения» Отдела технологической подготовки производства (ОТПП) была выбрана «универсальная» машиностроительная САПР T-FLEX CAD.

Внедрение 3D технологии на предприятии было несколько запоздалым (по мнению автора этих строк), а потому возникла необходимость ускоренного её освоения сотрудниками. При этом важно добиться максимальной эффективности в работе с системой. И если эффективность выразить как сокращение затрат труда (и времени, как основного ресурса), то становится очевидно, что недопустимо использовать эту технологию просто как трёхмерный кульман. Необходимо сократить до минимума выполнение пользователем типовых действий, снабдив его набором специальных инструментов для решения типовых задач (которых в общем объёме большинство) и оставив за ним «руководящую» роль в процессе моделирования. Эти инструменты, созданные в среде самой CAD системы, должны переложить на неё основную часть типовой рутинной работы (построений, расчётов и т. п.). Конечной целью (идеальным результатом) внедрения T-FLEX CAD в работу отдела может быть реализация принципа «Нажми на кнопку — получишь результат» (максимальная автоматизация процесса проектирования). Эта цель недостижима, но на пути к ней могут быть решены вполне реальные задачи. В настоящее время на ВСЗ эти задачи решаются по нескольким направлениям работы:

- работа с моделями корпуса судна, получаемой от проектанта (просмотр, снятие размеров, получение сечений, расчёт масс и центров тяжести);

- моделирование сборочных корпусных стапелей на базе имеющихся разработок стапельной оснастки;

- моделирование и проектирование различной оснастки и деталей;

- проектирование стоечных и лекальных сборочных постелей на основе 3D модели секции;

- моделирование строительных лесов на основе 3D модели корпуса;

- построение развёрток, шаблонов и прочие потребности плаза;

- анализ нагрузки оснастки методом конечных элементов (перспективная задача).

Указанные направления развиваются разными способами (и с разным успехом). Первый способ автоматизации процесса проектирования — создание библиотек готовых типовых моделей, которые в определённой степени сводят работу конструктора к сборке «модели-конструктора». Пользовательские библиотеки в T-FLEX CAD могут включать в себя различные модели – как детали, так и сборки – а широкие параметрические возможности системы и использование встроенной табличной базы данных позволяют получить большое количество вариантов конфигураций в одной модели, благодаря чему, а также быстрому доступу к этим моделям через специальное системное окно, использование таких пользовательских библиотек существенно ускоряет моделирование. Данный способ был применён к моделированию стапелей, лесов, металлоконструкций.

Библиотека стапельной оснастки стала первой из внедрённых. На данный момент она включает в себя 30 моделей различной сложности: от простых, состоящих из одного или нескольких тел и не имеющих переменных параметров, до сборок с более чем десятком переменных параметров, управляющими не только размерами, но и конфигурацией (составом моделей). Большая часть моделей в этой библиотеке — это простые модели, без переменных, или с одним-двумя переменными параметрами. Это различные модели стапельных опор и деталей, входящих в сборки, — пластин, скоб и проч. Они, как правило, не имеют специальных диалогов (окон) для задания параметров.

Наиболее интересными (по мнению автора) из указанной библиотеки могут быть три наиболее сложные модели: модель стапельного узла на базе стапельной балки, модель кильблока и модель брусовой подушки.

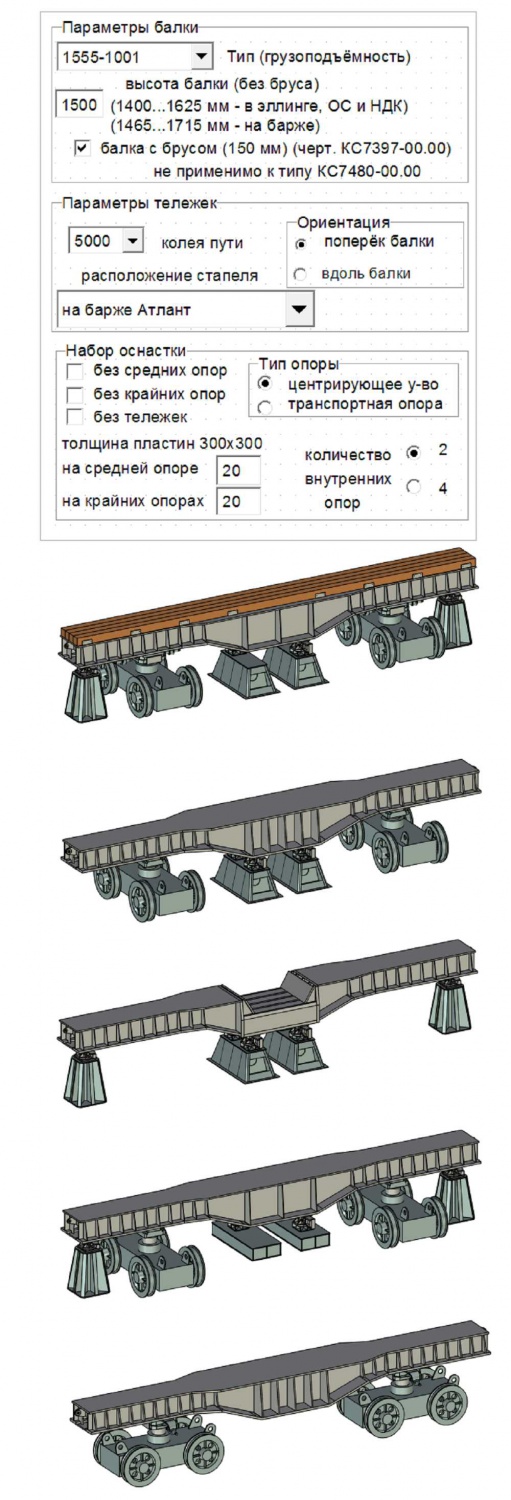

Модель стапельного узла — это сборка, включающая в себя стапельную балку со стапельными тележками и комплектом опор (внутренних и наружных). Все модели, кроме стапельной тележки, проработаны подробно. Для задания параметров этой сборки создан специальный диалог.

Диалог разбит на три логические части. Первая часть определяет параметры самой стапельной балки (это главный фрагмент сборки, он присутствует в ней всегда, в то время как все остальные фрагменты могут из неё исключаться по желанию пользователя): конструктивный тип (всего их три), высоту положения и наличие бруса. Эти переменные (особенно высота) являются ключевыми для вычислений, которые производятся в переменных сборки (о них ниже). Вторая часть определяет параметры стапельной судовозной тележки, на которую опирается стапельная балка, а точнее, её расположение в сборке относительно балки. Кроме того, параметр «расположение стапеля» оказывает влияние на границы диапазона возможных высот положения балки (это связано с особенностями конструкции рельсового пути). Третья часть управляет составом сборки (выключением фрагментов и изменением опор балки). Данный диалог позволяет сразу в полном объёме настроить модель стапельной балки при вставке её как фрагмента в сборку стапеля.

Некоторые варианты конфигурации сборки стапельной балки показаны на рисунке 1. Кроме параметров, задаваемых пользователем, в сборке также автоматически производится расчёт количества подкладных пластин и высоты клиновой опоры (она регулируется в пределах 40 мм) и определяется необходимость замены пластин на проставыш высотой 100 мм (при большой заданной высоте балки). Все расчёты в сборке производятся с помощью штатных функций работы с переменными без использования специальных плагинов. На настоящий момент варианты конфигурации этой сборки охватывают практически все состояния, в которых может применяться данный стапельный узел в составе корпусного стапеля или стапеля для монтажа оборудования.

Рисунок 1 – Диалог параметров и варианты конфигурации модели стапельной балки

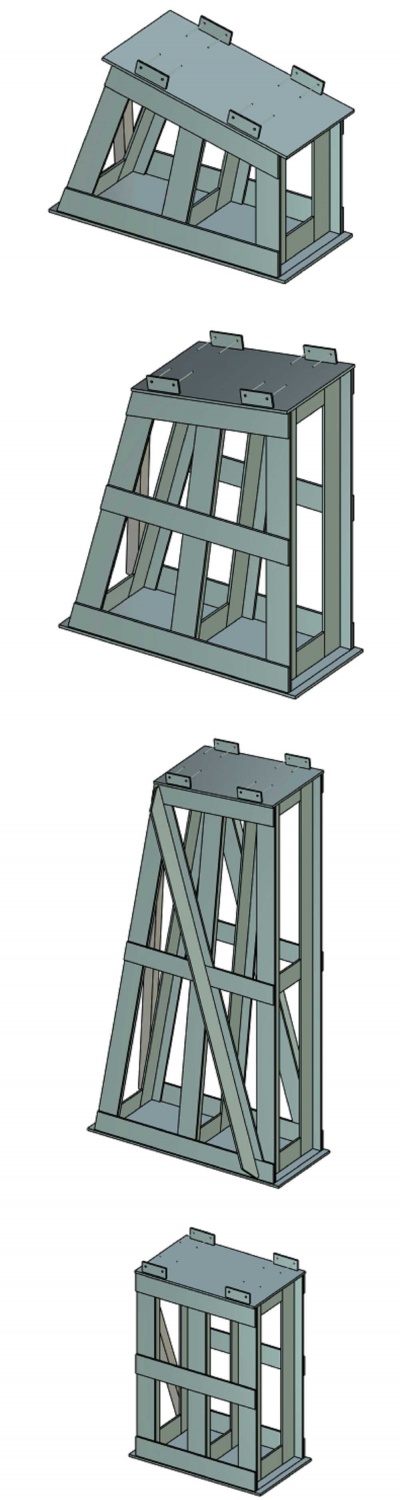

Рисунок 2 - Диалог параметров и варианты конфигурации модели брусовой подушки

Второй аналогичной сборкой в составе библиотеки моделей стапельной оснастки является модель подушки из деревянного бруса. Такие подушки используются для опирания лекальных обводов корпуса на кильблок или другую стапельную опору, при этом брус подрезается по обводу корпуса. Сборка включает в себя массив моделей бруса, деревянные клиновые пары и детали креплений (пластины, скобы). Для задания параметров также разработан диалог (см. рисунок 2).

Здесь также выделяются несколько разделов. Первая часть содержит параметры массива бруса: размеры и количество (по двум направлениям), высота бруса задаётся отдельно по каждому ряду (для более удобного подбора общей высоты подушки). Ширина бруса для всех случаев принята 150 мм. Вторая часть содержит параметры пластин крепления: их наличие, размеры и расположение (за пользователем сохранена возможность создания пластины любого размера — для особых случаев). Третья часть содержит управление параметрами дополнительных элементов – деревянных клиновых пар и скрепляющих скоб. При этом клинья выбираются из базы данных. Также имеются параметры для выбора единиц измерения количества бруса и гвоздей в структуре сборки (и спецификации соответственно). При этом брус может учитываться в кубических метрах или штуках (брус разного размера при этом учитывается раздельно), а гвозди в килограммах или штуках. На рисунке изображены некоторые варианты конфигурации сборки подушки из бруса.

Третья рассматриваемая модель из библиотеки моделей стапельной оснастки – это модель кильблока. Она построена по-другому: в ней только один параметр, задаваемый пользователем, – это обозначение исполнения кильблока (номер чертежа), все остальные переменные задаются на основе базы данных, включающих тридцать три варианта, отличающихся не только размерами, но и конфигурацией (составом модели). При этом разработка нового варианта кильблока сводится к внесению новой строки в базу данных (конечно, с проверкой полученного результата). Некоторые варианты кильблоков приведены на рисунке 3.

Рисунок 3 - Варианты конфигурации модели стапельной балки

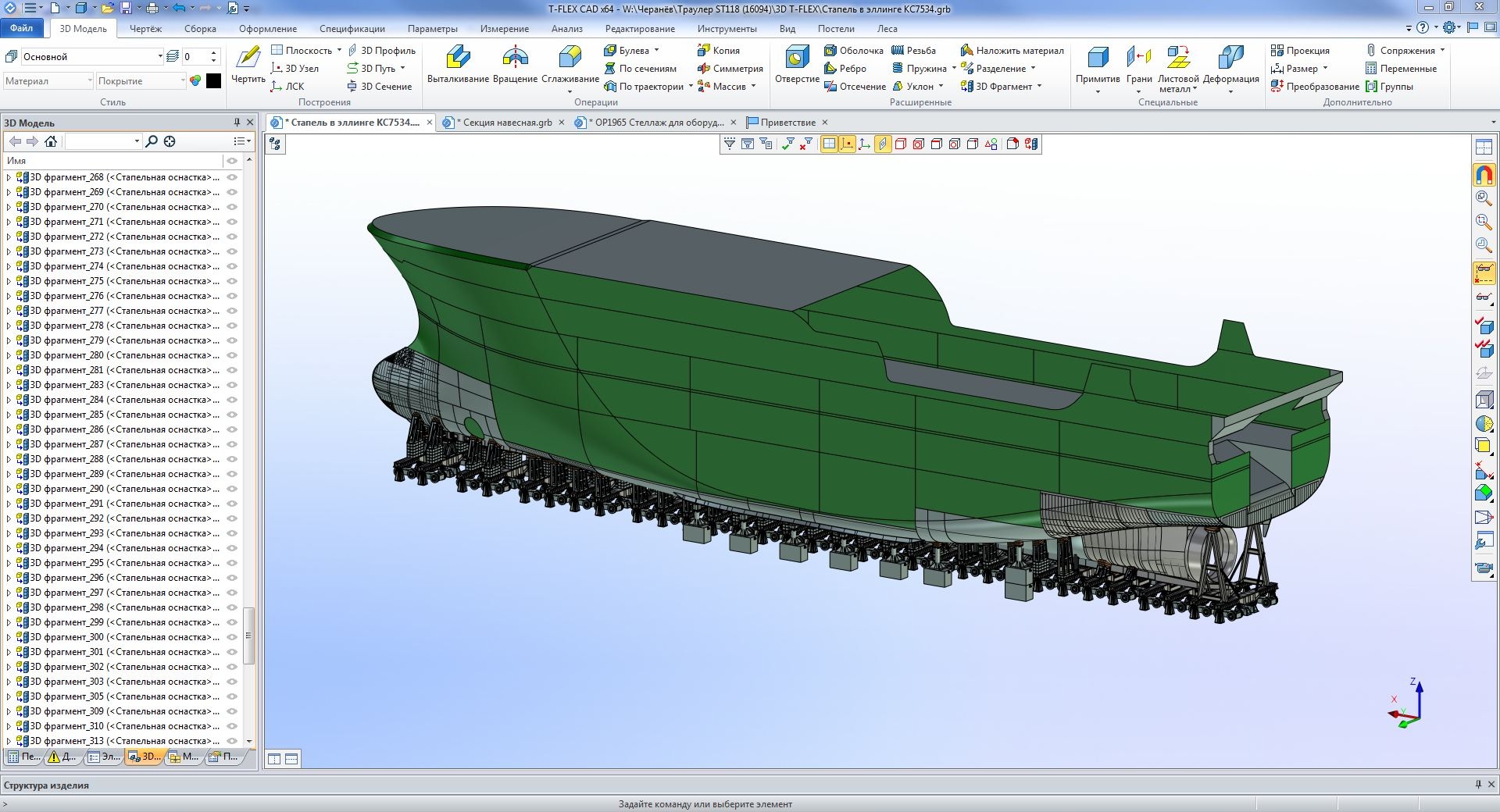

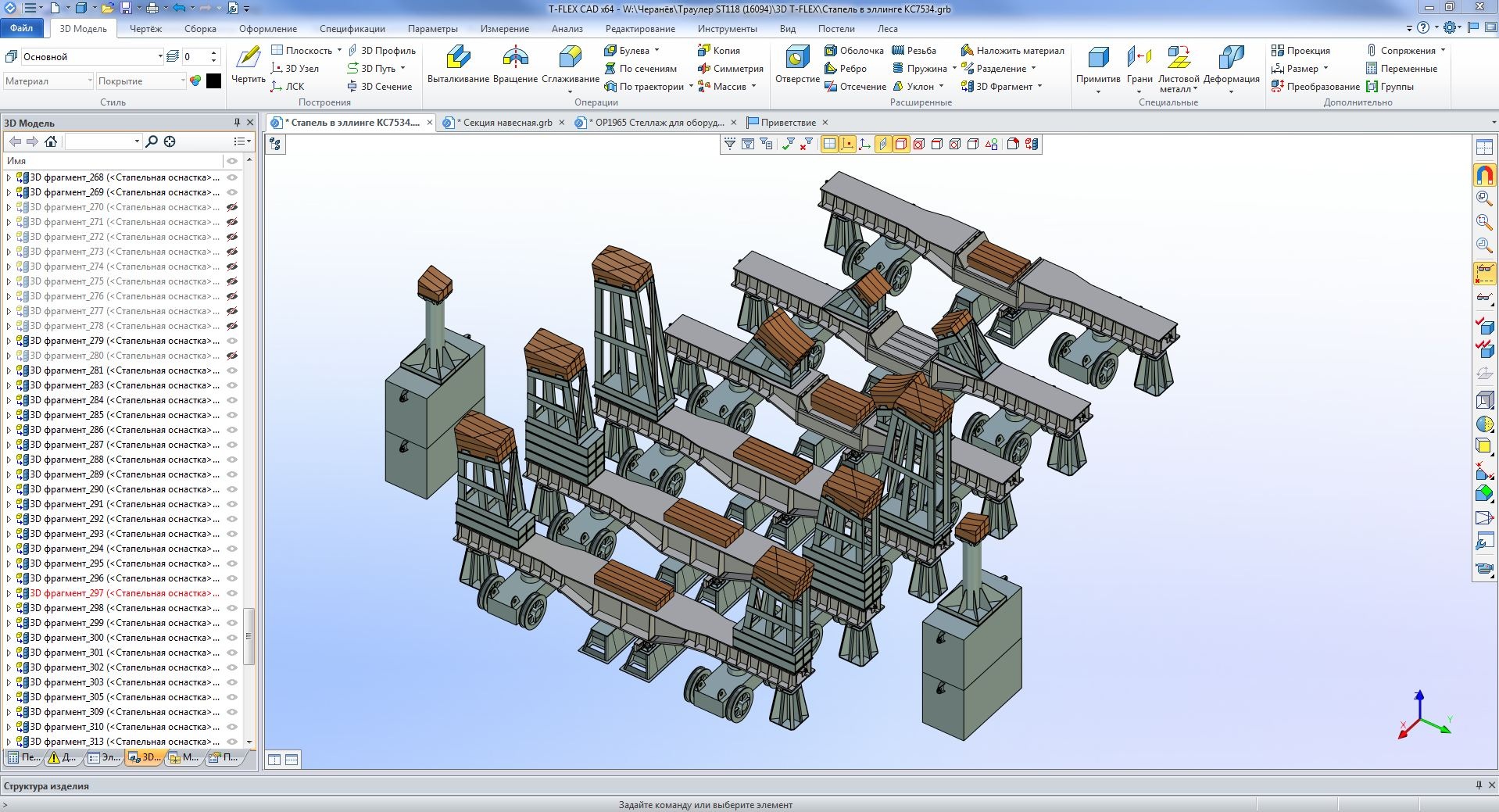

Моделирование стапеля с использованием библиотеки моделей стапельной оснастки в настоящее время состоит из: разметки на рабочей плоскости (создание 3D узлов для привязки фрагментов), вставки фрагментов из библиотеки (а также моделей корпуса, дополнительных раскреплений и нетиповых опор — при необходимости), отсечения моделей деревянных подушек по модели корпуса и моделирования дополнительных элементов (связей, раскреплений и проч. - при необходимости). Пример стапеля для сборки корпуса траулера в эллинге приведён на рисунках 4 и 5. Успехи в данном направлений в дальнейшем могут быть развиты за счёт автоматизации размещения фрагментов, но это потребует задания определённых правил и введения ограничений по конструктивным решениям, чтобы избежать излишней сложности в задании параметров сборки и фрагментов. В настоящее время это не актуально, так как нет необходимости наращивать скорость разработки за счёт сокращения конструктивного «разнообразия».

Библиотека моделей строительных лесов разрабатывалась аналогичным образом. В ней собраны модели различных типов применяемых на предприятии лесов (см. рисунок 6). Большая часть — это модели элементов сборно-разборных стержневых лесов: стойки, горизонтальные связи, раскосы, настилы, трапы и т. д. Эти модели сильно упрощены и представляют собой простые стержни (в основном). Такое упрощение необходимо из-за сложности сборок лесов – количество фрагментов в них может измеряться тысячами. На рисунке 7 показан пример лесов (носовой части), применяемых при строительстве корпуса судна. К тому же чертёж лесов представляет собой практически схему, и детализация модели не требуется. Подетальная сборка модели лесов — очень трудоёмкий процесс, поэтому в библиотеке имеются и несколько типовых сборок. Среди них — модель каркаса лесов шириной в одну ячейку с параметрами длины (кол-во ячеек в горизонтальном ряду) и количества ярусов. Эта модель позволяет быстро построить прямую «стенку» сборных лесов, но при обстройке сложного обвода корпуса, приходится пристраивать друг к другу несколько таких «стенок» с различной высотой. К типовым сборкам также относится модель ограждения — набор горизонтальных стержней и стоек (с опцией их отключения для ограждения не на верхних ярусах), применяемый к прямоугольному контуру, и модели металлического настила из трёх и шести щитов. Кроме сборных стержневых лесов, есть и модели элементов лесов других типов — башенных и навесных, а также модели деревянных трапов.

Использование 3D моделей лесов при их проектировании должно было решать две задачи — оптимизировать конструкцию лесов при обстройке сложных обводов судового корпуса и облегчить подсчёт количества элементов сборно-разборных лесов. В целом эти задачи были решены, но эти скромные достижения были практически перечёркнуты суровой реальностью, поставившей перед пользователем три проблемы (при проектировании больших по площади стержневых лесов): большие затраты времени на создание сборки, «слабость» компьютера, и сложность последующего изменения лесов (все фрагменты оказываются связанными друг с другом). На основе полученного практического опыта можно сделать вывод, что автоматизировать моделирование лесов с помощью библиотеки типовых моделей возможно лишь для относительно небольших сборок — моделей местных лесов, без тысяч фрагментов. Автоматизацию моделирования больших по площади строительных лесов необходимо выводить на новый, недоступный лично для автора этих строк уровень, - создание специального приложения в среде T-FLEX CAD, которое обеспечит генерацию фрагментов в сборке по заданным правилам, создание проекций для чертежа и подсчёт элементов. Для решения этой задачи была привлечена компания-разработчик T-FLEX CAD «Топ Системы», постоянно сотрудничающая с ВСЗ и оказывающая неоценимую помощь в освоении системы и решении актуальных задач предприятия. В настоящее время разрабатывается специальный плагин, использование которого должно существенно сократить трудозатраты на проектирование сложных строительных лесов (об этом будет рассказано в отдельной статье).

Рисунок 4 – Общий вид судового сборочного стапеля

Рисунок 5 – Фрагмент модели судового сборочного стапеля

Рисунок 6 – Примеры моделей узлов строительных лесов

Рисунок 7 – Общий вид носовой части строительных лесов при строительстве корпуса судна

Библиотека моделей металлоконструкций, третья из числа используемых в работе, и, наверное, самая актуальная. Она дополняет собой штатные библиотеки T-FLEX CAD и содержит в себе модели часто используемого сортамента металлопроката. Модели из этой библиотеки используются при моделировании различных металлоконструкций: технологических опорных и транспортных рам, каркасов различного назначения, стеллажей и т.д.

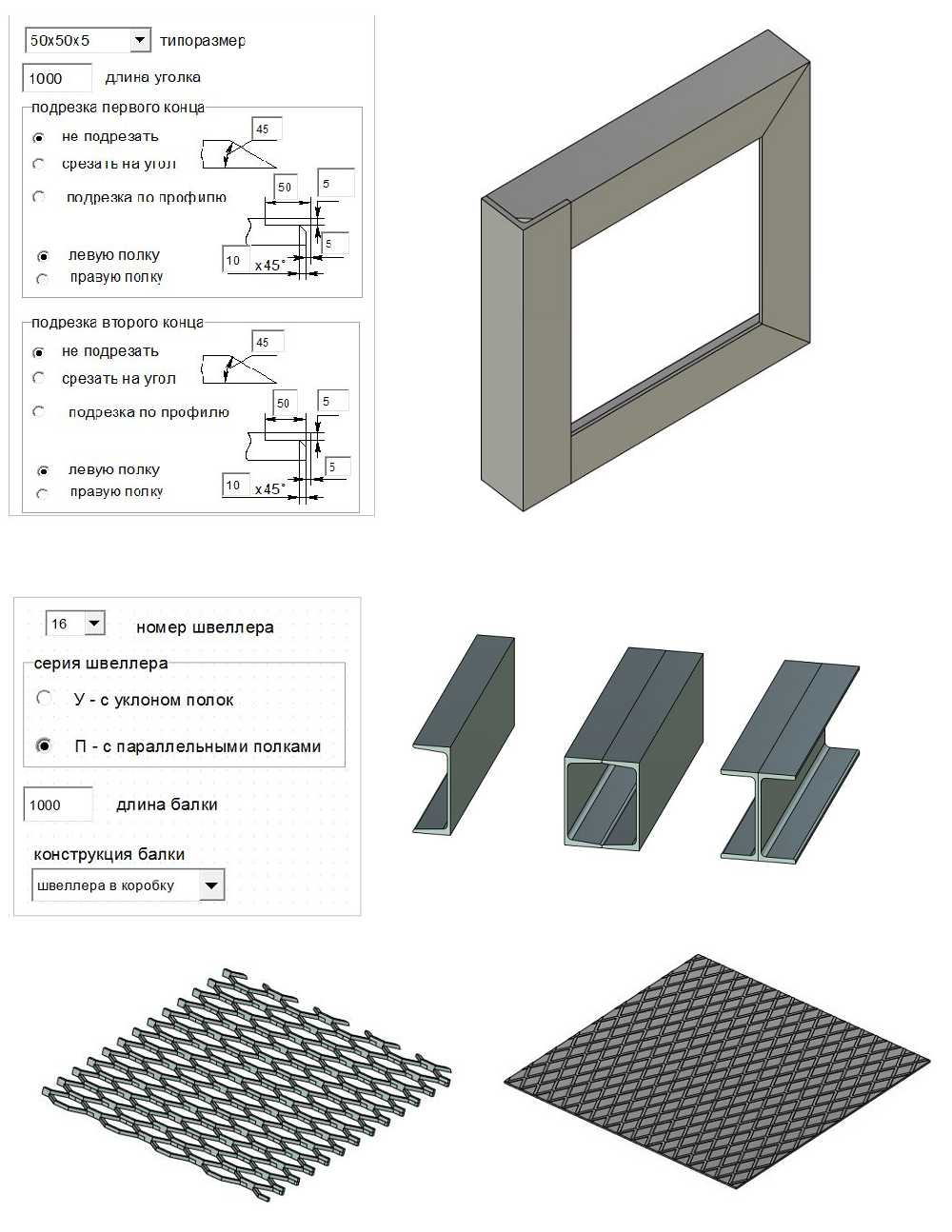

Наиболее сложной моделью в этой библиотеке является модель стандартного стального катанного уголка. Её особенностью является создание подрезки концов уголка при вставке в сборку. Подрезка возможна двумя способами: на угол (задаётся пользователем без ограничений) и под примыкание к другому уголку (параметры профиля подрезки задаются пользователем). Подрезаны могут быть оба конца уголка, притом разными способами – на каждом конце подрезается только одна полка. Модель содержит в себе базу данных, в которую включены наиболее часто используемые на предприятии типоразмеры как равнополочных, так и неравнополочных уголков. Эта модель позволяет быстро собирать каркасы из уголка без дополнительных операций в сборке по оформлению мест примыкания уголков.

Вторая модель также относится к катанному стальному профилю – это модель швеллерной балки. При этом в модели реализован выбор трёх конструктивных вариантов – одиночный швеллер, два швеллера “в коробку”, два швеллера «в двутавр». Кроме того, возможен выбор типа швеллера – с уклоном полок или с параллельными полками, а также задание номера (типоразмера) и длины. Эта модель применяется при моделировании различных технологических рам и каркасов.

Кроме профилей есть две модели листовых материалов для нескользящих настилов – лист с ромбовидным рифлением и лист просечно-вытяжной. Эти модели используются ограниченно, в основном для создания изображений с высокой детализации модели, из-за наличия в них больших массивов мелких элементов. Для облегчения работы модель рифлёного листа имеет опцию исключения рифления.

Описанные модели приведены на рисунке 8.

Остальные модели в данной библиотеке – относительно простые модели профильного проката, книц и т.д. В перспективе планируется расширение данной библиотеки набором адаптивных фрагментов для построения металлоконструкций по ранее созданным 3D узлам, с внедрением в них возможности автоматической подрезки по профилю сопрягаемых деталей, что должно существенно уменьшить количество действий пользователя при создании сборки, а значит и сократить трудоёмкость моделирования.

Рисунок 8 – Примеры моделей металлоконструкций

Проектирование стоечных и лекальных сборочных постелей – это одно из ключевых направлений, в котором требовалось внедрение 3D моделей для сокращения трудоёмкости. Постель в судостроении – это комплект опор (стоек или лекал), на которых производится сборка секции корпуса. Проектирование постели при этом состоит в определении мест расположения опор и расчёта их точной высоты. Использование для этой работы двухмерных проекций чертежа накладывает ограничения на возможные пространственные положения секции при сборке, а также требует повышенного внимания и аккуратности при выполнении построений. И при появлении возможности использовать 3D модель как «первоисточник» геометрии корпуса, минуя двухмерный чертёж, была поставлена задача по автоматизации процесса проектировании постели. Эта задача была успешно решена с помощью разработчиков T-FLEX CAD, создавших для ВСЗ плагин, выполняющий все построения для расчёта высоты опор (об этом будет рассказано в отдельной статье). Задача пользователя заключалась в подготовке модели секции, размещении её нужным образом и указании точек размещения опор. Для использования данной технологии на предприятии была разработана методика, включающая в себя описание всего процесса: подготовку модели, работу с плагином, моделирование лекал. Эта методика была освоена и успешно применяется уже на нескольких заказах, при этом достигнуто существенное сокращение трудоёмкости при проектировании. Большая часть времени при этом может расходоваться на подготовку модели (при сложной геометрии и разбивке обшивки на листы). Сокращение времени на подготовку модели является отдельной задачей и связано с импортом моделей секций корпуса. И решаться эта проблема должна, скорее всего, уже не в рамках предприятия, а при взаимодействии с проектантом, разрабатывающим модель судна в судостроительной САПР и передающим её через нейтральный формат.

В заключение можно сделать вывод, что с момента внедрения T-FLEX CAD на предприятии удалось существенно автоматизировать процесс разработки технологической оснастки по некоторым основным направлениям, сократив трудоёмкость и повысив производительность ОТПП. Также важно отметить, что часть работ по автоматизации выполняется своими силами, но огромная помощь была оказана сотрудниками АО «Топ Системы», оказывающими поддержку ещё с начала опытной эксплуатации. Коллектив ОТПП ВСЗ надеется на дальнейшее развитие системы T-FLEX CAD, дальнейшее взаимовыгодное сотрудничество и повышение качества и производительности работы в конечном итоге!