Применение системы T-FLEX CAD при разработке управляющей программы для изготовления крупномодульного червяка с формой профиля ZT2 ГОСТ 18498-89 на токарном станке с ЧПУ

Автор: Леонид Рохин, Олег Тюкалов, Дмитрий Никитенко

Леонид Рохин, Олег Тюкалов, Дмитрий Никитенко

Леонид Рохин

К.т.н., доцент, Курганский государственный университет.

Олег Тюкалов

Аспирант, Курганский государственный университет.

Дмитрий Никитенко

Инженер, Курганский государственный университет.

В настоящей статье описан подход к созданию собственной специальной стратегии обработки червяков на базе системы параметрического трехмерного моделирования T-FLEX CAD, позволяющий решить сложные задачи разработки УП ЧПУ без приобретения дорогой специализированной CAM-системы.

|

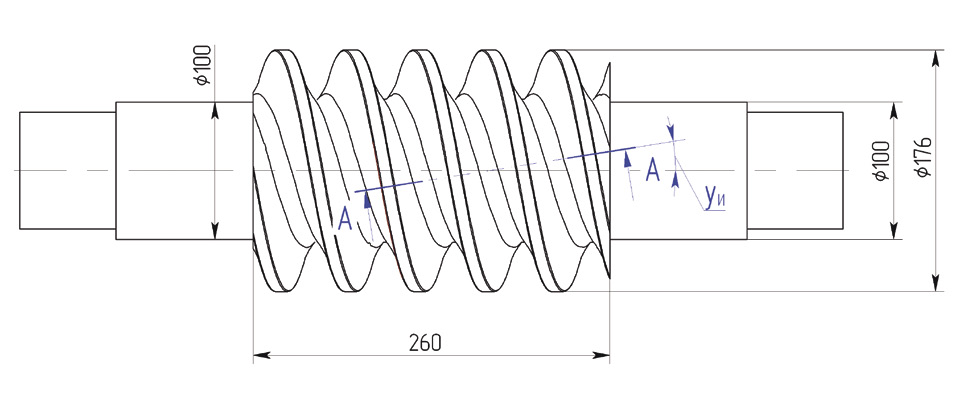

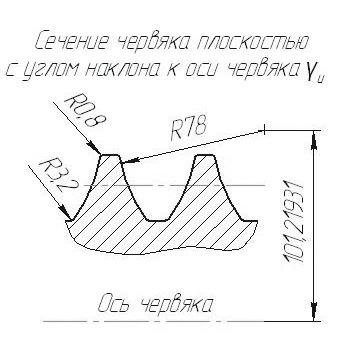

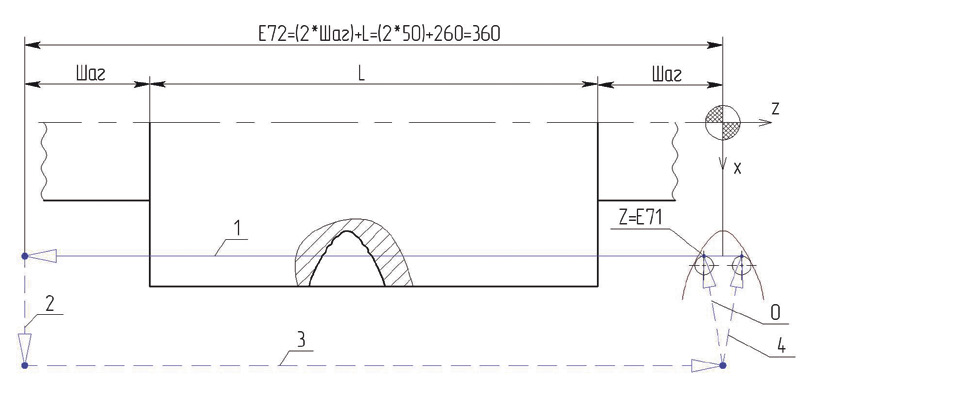

| Рис. 1. Схема червяка, образованного тором (форма профиля ZT2) |

Червяки с формой профиля ZT2 по ГОСТ 18498-89 имеют вогнутый профиль витка и обладают гораздо более высокими нагрузочной способностью, КПД, износостойкостью и сроком службы по сравнению с наиболее распространенными червяками ZN, ZA и ZI*, благодаря чему они нашли применение в различных тяжелонагруженных механизмах. В частности, в насосах высокого давления для цементации скважин. В данной статье описывается опыт изготовления такого червяка при выполнении НИОКР на ОАО «Шадринский завод транспортного машиностроения» (ОАО «ШЗТМ»). Фрагменты чертежа червяка представлены на рис. 1 и 2.

|

|

| Рис. 2. Профиль и основные параметры червяка | |

Рабочая поверхность витков червяка образуется винтовым движением окружности ρ = 78 мм (R78 на рис. 2), заданной в плоскости, скрещивающейся с осью вращения червяка под углом γи = 8°58’57’’; кратчайшее расстояние от центра окружности ρ до оси вращения червяка составляет си = 101,219 мм (см. рис. 2); высота витка червяка h1 = 32,5 мм.

|

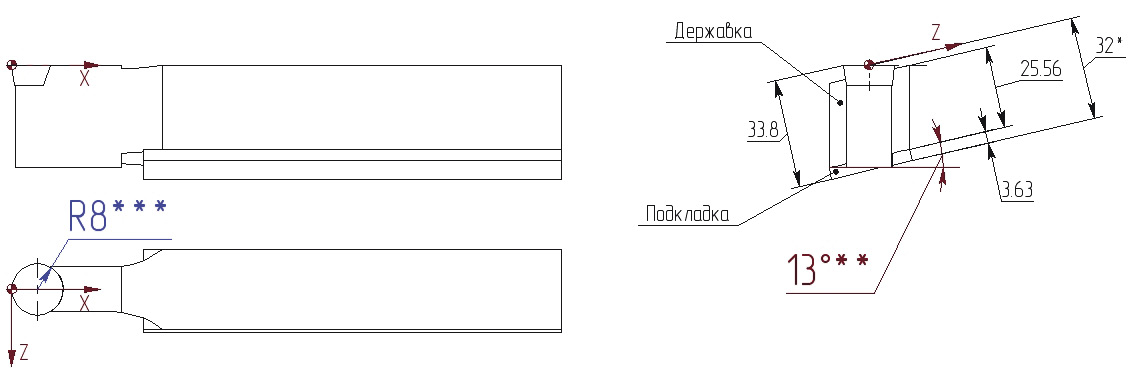

| Рис. 3. Резец для нарезки червячной канавки |

Для сокращения расходов на изготовление специального инструмента нарезку витков червяка было решено проводить на имеющемся на предприятии токарном станке 16А30Ф3 с системой ЧПУ NC210 стандартным токарным резцом со сменной твердосплавной режущей пластиной круглой формы. У резца были срезаны опорные поверхности под углом 13° (угол, близкий делительному углу подъема линии витка) — так, как показано на рис. 3. Это позволило выровнять задние углы резания при обработке левой и правой рабочих сторон червяка, а также разместить резец внутри обрабатываемой канавки без интерференции (рис. 4).

|

|

Рис. 4. Положение резца при нарезке левого и правого витков червяка |

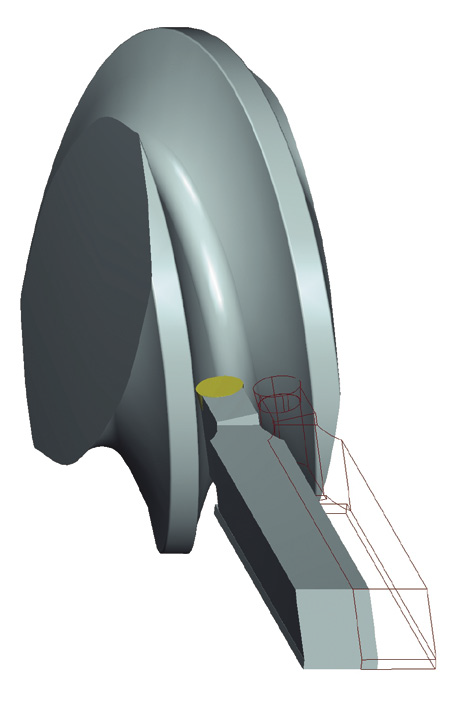

Для обеспечения наибольшей жесткости державки резца и увеличения стойкости был взят максимально возможный радиус режущей пластины — 8 мм. Пластина с таким радиусом позволяет обработать профиль червяка без существенного для данной передачи уменьшения его рабочей высоты (рис. 5).

|

|

Рис. 5. Изменение формы дна червячной канавки при обработке токарным резцом с радиусом режущей пластины 8 мм |

Нарезка профиля витка червяка разделяется на черновую и чистовую обработку. Схема черновой обработки показана на рис. 6 и представляет собой параметрический цикл построчных проходов.

Цикл начинается с позиционирования резца на текущем радиусе обработки (параметр Е81) касательно мнимого левого профиля впадины витка, расположенного на расстоянии одного шага правее нарезаемого венца. Под мнимым подразумевается профиль впадины витка, лежащий на продолжении винтовой канавки червяка за пределами детали (см. рис. 6). С этой позиции происходит нарезка первой строки цикла (путь 1) посредством функции обработки винтовой канавки.

|

| Рис. 6. Схема черновой обработки червячной канавки |

После этого выполняется отвод резца на «безопасный X» (путь 2), возврат в стартовую позицию новой строки (пути 3 и 4), которая расположена на некотором расстоянии (параметр E32) правее стартовой точки текущей строки.

Отсюда цикл повторяется снова, каждый раз возвращаясь в новую точку, смещенную на Е32 вправо.

Когда канавка окажется прорезанной на всю ширину, то есть будет достигнута позиция заключительной строки обработки (см. рис. 6), уменьшится текущий радиус и описанный процесс повторится.

|

| Рис. 7. Схема чистовой обработки червячной канавки |

Схема чистовой обработки (рис. 7) отличается от черновой большим числом проходов по высоте витка и отсутствием промежуточных проходов по ширине червячной канавки. Резец последовательно обрабатывает сначала правую, а затем левую стороны витка, после чего уменьшается текущий радиус и цикл повторяется.

ЗАО «ШЗТМ» не располагало CAM-системой, в которой можно было бы реализовать данную технологию. Поэтому авторы статьи оперативно создали собственную специальную стратегию черновой и чистовой построчной токарной обработки червяков с формой профиля ZT2, позволяющую сформировать текст УП ЧПУ. Эта стратегия была разработана исключительно на параметрических возможностях системы T-FLEX CAD без программирования каких- либо макросов. Рассмотрим особенности ее создания.

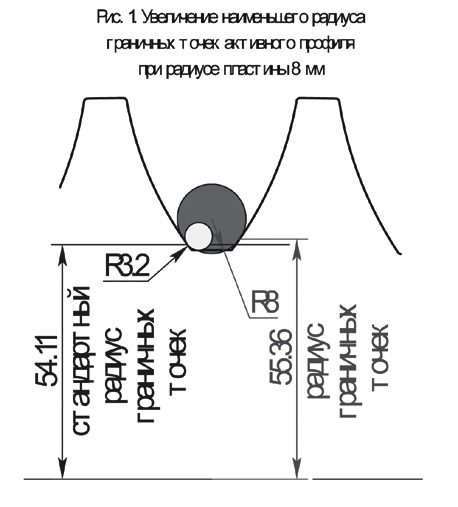

Разработка параметрической 3D-модели червяка с формой профиля ZT2 и 3D-модели резца Формообразование профиля витка происходит круглой режущей кромкой резца, расположенной в плоскости, скрещивающейся с осью вращения червяка (см. рис. 3 и 4). По этой причине задача определения координат точек обработки является пространственной и требует создания 3D-модели червяка и инструмента.

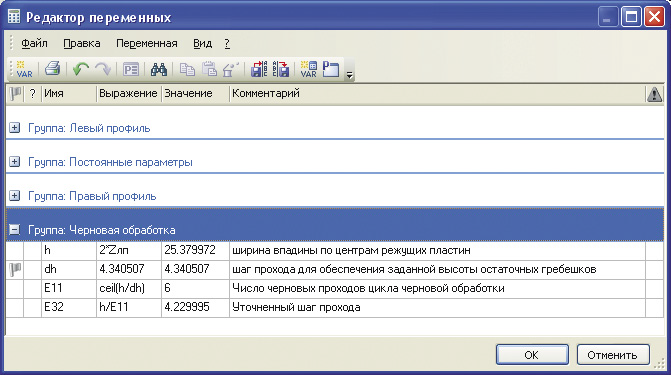

Согласно ГОСТ 19036-94 «Передачи червячные цилиндрические.

Исходный червяк и исходный производящий червяк», а также ГОСТ 19650-97 «Передачи червячные цилиндрические», для расчета геометрических параметров была создана полностью параметрическая 3D-модель червяка с формой профиля ZT2 (рис. 8). С помощью данной модели можно изменять любой параметр червяка, в том числе ширину червячной канавки, что необходимо для получения управляющей программы (УП) черновой и чистовой обработки.

|

|

| Рис. 8. Параметрическая 3D-модель червяка с формой профиля ZT2 |

При разработке 3D-модели инструмента была создана локальная система координат (ЛСК) для привязки резца к 3D-модели обработки. ЛСК расположена так, как показано на рис. 3: начало ЛСК совпадает с программируемой точкой инструмента, а оси X и Z параллельны и сонаправлены одноименным осям токарного станка в процессе работы инструмента. Это позволяет правильно сориентировать резец относительно детали (см. рис. 4) при вычислении координат программируемой точки.

Создание параметрической 3D-модели построчной черновой обработки винтовой канавки червяка

Параметрическая 3D-модель построчной черновой обработки винтовой канавки червяка служит для вычисления координат точек траектории движения инструмента и формирования текста УП ЧПУ.

Порядок ее создания в системе T-FLEX CAD следующий:

1. Создаем файл системы T-FLEX CAD и вставляем в него 3D-фрагмент параметрической модели червяка. Размещаем его так, чтобы оси глобальной системы координат располагались как на рис. 6, то есть ось X глобальной системы координат совпадает с осью симметрии мнимого профиля червячной канавки.

2. Вставляем 3D-фрагмент резца с привязкой к глобальной системе координат и двумя смещениями относительно нее по осям X = Xлп и Z = Zлп, где Xлп и Zлп — переменные системы T-FLEX CAD, определяющие положение программируемой точки. Их значения задаем произвольно.

Таким образом, у нас получилась параметрическая 3D-модель, в которой положение инструмента в процессе обработки определяется двумя переменными: Xлп и Zлп. Далее необходимо задать условие касания режущей кромки резца левого профиля червячной канавки.

3. Задаем значение переменной Xлп так, чтобы резец оказался внутри червячной канавки. С помощью механизма измерения параметров 3D-модели (текстовое меню Параметры → Измерить) определяем расстояние между режущей кромкой резца и левой гранью червячной канавки. T-FLEX CAD автоматически генерирует функцию для вычисления текущего значения искомого расстояния: measure(«Ребро_1»,«Грань_2», «GeomDistance») В редакторе переменных создаем переменную РасстДоЛП, значение которой вычисляется посредством описанной выше функции. Эта переменная отражает текущее расстояние между режущей кромкой резца и левой гранью червячной канавки.

4. Вычисляем координату Zлп, соответствующую положению, при котором режущая кромка резца касается левого профиля червячной канавки. Для этого создадим задание на оптимизацию (текстовое меню Параметры → Оптимизация), как показано на рис. 9. При выполнении задания T-FLEX CAD подбирает значение переменной Zлп так, чтобы текущее расстояние между режущей кромкой резца и левым профилем червячной канавки, вычисляемое в переменной РасстДоЛП, было равно 0,0001 мм с допуском 1е-05.

|

|

Рис. 9. Задание на вычисление положения резца, при котором режущая кромка касается левого профиля червячной канавки |

Опция Запускать: При оптимальном пересчете модели (см. рис. 9) означает, что при любом изменении 3D-модели обработки, например при изменении текущего значения Xлп, T-FLEX CAD автоматически вычислит искомое значение Zлп.

В результате выполненных действий 3D-модель обработки автоматически определяет координаты программируемой точки Zлп в позиции начальной строки обработки (см. рис. 6) при любом заданном значении Xлп. Теперь сформируем фрагмент текста УП ЧПУ, соответствующий циклу черновой обработки червячной канавки на заданном радиусе обработки Xлп.

Движение по траектории 1-2-3-4 (см. рис. 6) запрограммируем в виде параметрической подпрограммы, которую будем множественно вызывать из текста основной программы. Пусть имя подпрограммы будет CHER2/MP5.

Согласно синтаксису системы ЧПУ NC210, текст подпрограммы будет следующий: G33 ZE72 KE41 RE42 — нарезка винта (путь 1 — см. рис. 6) G00 XE83 — отскок на «безопасный Х» (путь 2) E71=E71+E32 — пересчет точки возврата по Z для выхода на новую строку G00 ZE71 — возврат по Z (путь 3) G00 XE81 — возврат по Х (путь 4) Здесь: Е71 — текущая точка обработки канавки по оси Z; Е81 — начальная точка канавки по оси Х; Е32 — шаг прохода; Е72 — конечная точка нарезания винтовой канавки; Е83 — «безопасный Х»; Е41 — ход червяка; Е42 — угловое положение шпинделя.

Основной текст программы будет представлять собой многократный вызов данной подпрограммы с различными параметрами E81, E71 и E32, соответствующими текущему радиусу обработки Xлп. Текст для УП ЧПУ получим из 3D-модели обработки с помощью механизмов отчетов (Сервис → Специальные данные → Отчет) и анимации (Параметры → Анимация).

5. Создаем новый отчет и прописываем в нем параметрический текст фрагмента УП:

E81 = {2*Xлп} — ссылка на значение переменной Xлп с пересчетом радиального размера в диаметральный

E71 = {Zлп} — ссылка на значение переменной Zлп

E32 = {–E32} — ссылка на значение переменной E32

G00 XE81 ZE71 — подход в позицию начальной строки обработки

(RPT, {E11}) — начало блока повторений вызова подпрограммы, количество повторений берется из переменной E11

(CLS, CHER2/MP5) — вызов подпрограммы

(ERP)

(CLS, CHER2/MP5)

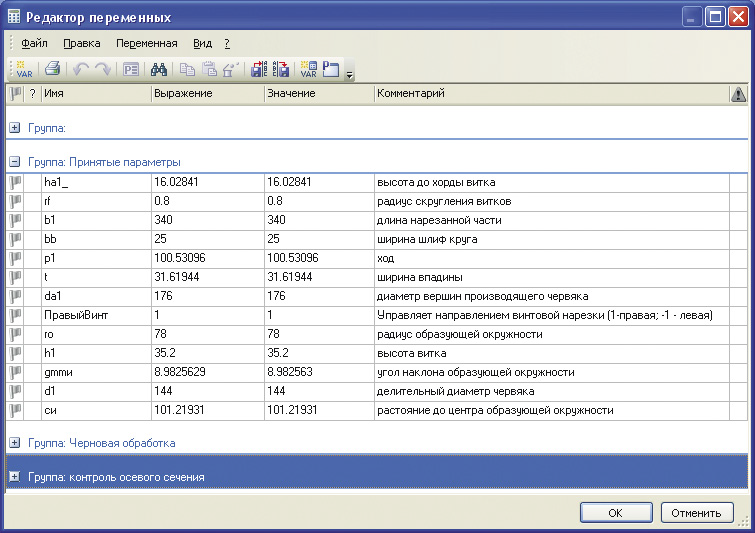

Переменные E11 и E32 вычисляются в редакторе переменных T-FLEX CAD (рис. 10).

|

|

Рис. 10. Вычисление шага (Е32) и количества (E11) проходов при черновой обработке червячной канавки на текущем радиусе обработки |

Формирование УП ЧПУ для черновой обработки червячной канавки

1. В 3D-модели обработки устанавливаем значение ширины червячной канавки с учетом припуска под чистовую обработку.

2. В стойке станка прописываем подпрограмму CHER2/MP5.

3. Создаем новый текстовый файл УП ЧПУ, в котором прописываем блок постоянных параметров: режимы резания, включение оборотов шпинделя, выполнения других вспомогательных функций, а также предустановку постоянных параметров обработки канавки:

E72 = –360 — конечная точка нарезки винтовой канавки

E83 = 210 — «безопасный X»

E41 = 100.53 — ход червяка

E42 = 0 — угловое положение шпинделя для первого захода червяка

|

| Рис. 11. Запуск анимации для формирования УП ЧПУ |

4. В 3D-модели обработки запускаем анимацию (рис. 11). T-FLEX CAD автоматически изменяет радиус обработки (переменная Xлп) с 95 до 64 мм (рабочая высота профиля червячной канавки) с шагом –0,1. При этом для каждого установленного значения Xлп автоматически определяется координата позиции начала строки обработки Zлп, количество повторений E11 и шаг прохода E32. По полученным значениям в текстовый файл записывается отчет ПеремЧастьЧерн, представляющий собой описанный выше в п. 5 фрагмент текста УП ЧПУ.

По завершении анимации файл отчета имеет следующий вид:

E81 = 190 — установка начальной строки обработки Х = 179

E71 = 11.020952 — установка координаты Z начального прохода строки

E32 = –1.836825 — установка шага прохода по Z

G00 XE81 ZE71 — перемещение в начальную точку цикла

(RPT, 12) — начало цикла, количество повторений К = 12

(CLS, CHER2/MP5) — вызов подпрограммы черновой построчной обработки канавки

(ERP) — конец цикла

E81 = 189.8 — установка следующего уровня Х = 178.6 для формирования витка

E71 = 11.010298

E32 = –1.83505

G00 XE81 ZE71

(RPT, 12)

(CLS, CHER2/MP5)

(ERP)

(CLS, CHER2/MP5)

……………………………

E81 = 128 — установка заключительного уровня Х=111 для формирования витка

E71 = 0

E32 = 0

G00 XE81 ZE71

(CLS, CHER2/MP5)

5. Копируем текст УП ЧПУ из отчета в файл основного текста программы и, если червяк имеет более одного захода, программируем повторение текста программы с новым значением параметра Е42 (для двухзаходного червяка устанавливается Е42 = 180).

Формирование УП ЧПУ для чистовой обработки червячной канавки

Для получения УП ЧПУ для чистовой нарезки червячной канавки необходимо в файле 3D-модели прописать отчет формирования текста программы, составленный на основании схемы (см. рис. 7), установить значение чистовой ширины червячной канавки и повторить действия 3-5 по формированию УП ЧПУ для черновой обработки червячной канавки.

На рис. 12 показан червяк, нарезанный по описанной в статье технологии.

|

|

Рис. 12. Червяк с формой профиля ZT2 ГОСТ 18498-89, обработанный на токарном станке с ЧПУ 16А30Ф3 методом построчных проходов |

Резюме Представленная в статье 3D-модель обработки червячной канавки методом построчных проходов является универсальной: с ее помощью можно получить УП ЧПУ для любого червяка с формой профиля ZT2 путем введения соответствующих параметров. Ее также можно легко адаптировать к любому другому виду червяков либо иной системе ЧПУ. На разработку модели авторы статьи потратили не более двух часов, за исключением времени изучения программирования стойки ЧПУ и нормативных документов по геометрии червяков.

Описанный в статье подход к разработке собственной специальной стратегии обработки, конечно, не является полноценной заменой CAM-системы, однако опытному или ремонтному производству он позволит сэкономить значительные средства, так как не требует специального оборудования, инструмента и дорогой CAM-системы.