Условия обеспечения эффективного использования современных производственных мощностей на базе российского программного комплекса T-FLEX

Автор: Хрустицкий К. В.

Кирилл Хрустицкий

Кирилл Хрустицкий

Начальник бюро САПР ФГУП «Вольский механический завод»

|

В 2004 году на ФГУП «Вольский механический завод» началось техническое перевооружение механообрабатывающего производства под выпуск нового оборонного изделия. Начальный период этой работы показал невысокую эффективность использования современных обрабатывающих центров и станков с ЧПУ. На основании полученного опыта внедрения нового прогрессивного оборудования от мировых лидеров станкостроения можно констатировать, что развитие инновационного высокопроизводительного металлообрабатывающего производства возможно только при комплексном подходе к формированию, в первую очередь, технологической и производственной среды, которая должна обеспечивать эффективное использование новых производственных мощностей:

- Перевод на новый уровень технологической подготовки производства на основе современных САПР-систем.

- Обеспечение обновления производственных мощностей (замена устаревшего оборудования на современные скоростные обрабатывающие центры и станки) с новыми системами ЧПУ и необходимыми аппаратными средствами для программного базирования, измерений, коррекции положений.

- Использование для механической обработки современных высокопроизводительных инструментов с применением прогрессивных видов обработки.

- Использование быстродействующих надёжных приспособлений для базирования и закрепления заготовок.

- Достоверные контрольные измерения изготовленных деталей и узлов после окончательной обработки и между переходами операций механической обработки, а также измерений для программно базирования заготовок и полуфабрикатов.

- Перевод на новый уровень управления и организации производства на основании MES-систем.

- Дополнительное обучение персонала предприятия от организаторов производств, инженерно-технических работников, до рабочих-операторов и наладчиков оборудования.

Только при комплексном подходе к организации производственно-технологических циклов изготовления изделий полученное по проекту технического перевооружения прогрессивное оборудование может, безусловно, обеспечить повышение производительности механической обработки в 8-10 раз при значительном повышении качества изготовления.

Новый уровень технологической подготовки производства для современных станков с ЧПУ эффективными аппаратными опциями.

Переход на новый уровень технологической подготовки производства на ФГУП «ВМЗ» обеспечили современные системы автоматизированного проектирования (САПР). В первую очередь, это T-FLEX и Delcam. Благодаря тому, что T-FLEX базируется на широко распространенном зарубежном ядре Parasolid, с ним устанавливаются надежные прямые и обратные связи с современными зарубежными информационными системами.

Известная российская САПР-система T-FLEX московской фирмы «Топ Системы», сотрудничающей с Московским Государственным Технологическим Университетом «СТАНКИН», представлена у нас:

- Двенадцатью рабочими местами T-FLEX Технология, укомплектованными T-FLEX CAD 2D.

- Отдельно шестью рабочими местами T-FLEX CAD 2D.

- Четырьмя рабочими местами T-FLEX CAD 3D.

- Двумя рабочими местами T-FLEX Штампы.

- Одним рабочим местом T-FLEX Пресс-формы.

- Двумя рабочими местами T-FLEX ЧПУ.

Системы CAD/CAM Delcam FeatureCAM и Delcam PowerMILL, созданные группой специалистов из университета Кембридж, выделившихся в отдельную проектно-производственную компанию с собственным высокотехнологичным производством, выполняющим заказы для авиации и космических программ, имеют очень высокую стоимость. В связи с этим, системы FeatureCAM [4] и PowerMILL [5] представлены на ФГУП «ВМЗ» одним рабочим местом.

Для эффективного использования обеих систем, а также для ускорения разработки управляющих программ для станков с ЧПУ, особенно на сложные корпусные детали, мы одновременно используем системы T-FLEX и Delcam на разных рабочих местах технологов-программистов для проектирования обработки одной и той же детали. Если необходимо в короткий срок разработать управляющие программы на значительное количество наименований сложных корпусных деталей, 3D-модели для Delcam FeatureCAM строятся в T-FLEX CAD 3D на трех-четырех рабочих местах (так как основную трудоёмкость проектирования управляющих программ (УП) составляет параметрическое построение 3D моделей). Далее разрабатывается УП в автоматическом режиме в подсистеме Delcam FeatureCAM с использованием электронных каталогов на высокопроизводительный инструмент SGS, Sandvik Coromant, Mitsubishi, Dormer.

Для определения (расчётов) режимов резания используется самостоятельно разработанная подсистема для T-FLEX Технология, обеспечивающая расчёты режимов обработки на все применяемые на предприятии материалы и используемые режущие инструменты. Эта возможность обеспечена тем, что T-FLEX является открытой системой, позволяющей вводить в свой состав дополнения и изменения, связанные с конкретными условиями её применения. В состав разновидностей обработки в собственной подсистеме режимов резания включены новые виды обработки, обеспечивающие высокопроизводительную и точную контурную обработку: плунжерное, трохоидальное фрезерование, с круговой, винтовой, спиральной интерполяцией.

На основании опыта использования CAD/CAM Delcam FeatureCAM самостоятельно разработано приложение к T-FLEX Технология. Приложение используется для перехода от диалогового проектирования к автоматизированному проектированию технологических процессов для новых современных обрабатывающих центров. Разработано уже несколько технологических процессов обработки корпусных деталей. Принято формирование модулей поверхностей (МП) по Базрову [1], который формирует конструктивные элементы (поверхности) в группы по их функциональному (служебному) назначению, что предполагает различные виды обработки по точности и качеству разных по назначению поверхностей. В этом и заключается различие с обезличенным распознаванием конструкторских поверхностей и возможным объединением поверхностей в Delcam FeatureCAM с различными функциональными назначениями в одну группу, которые обрабатываются в одном переходе на станке. В настоящее время приложение для автоматизированного проектирования дополняется группой поверхностей, которые представляют собой сопряжения отдельных модулей поверхностей между собой (рис.1) и требуют других видов обработки, чем отдельно расположенные сопрягаемые поверхности.

|

| Рис.1 Пример корпусной детали с сопрягаемыми модулями поверхностей |

На рис.2 показан главный экран T-FLEX Технологии с приложениями для автоматизированной разработки технологических процессов.

|

| Рис. 2 Рабочее окно T-Flex – технологии |

T-FLEX Технология [2], как понятная открытая система, позволяет формировать собственные специальные узконаправленные САПР-ТП под конструкции, изготавливаемые в определенной производственной среде и со специальными характеристиками, т.е. может использоваться как основная базовая платформа для разработки различных по назначению, как технических, так и экономических программных систем.

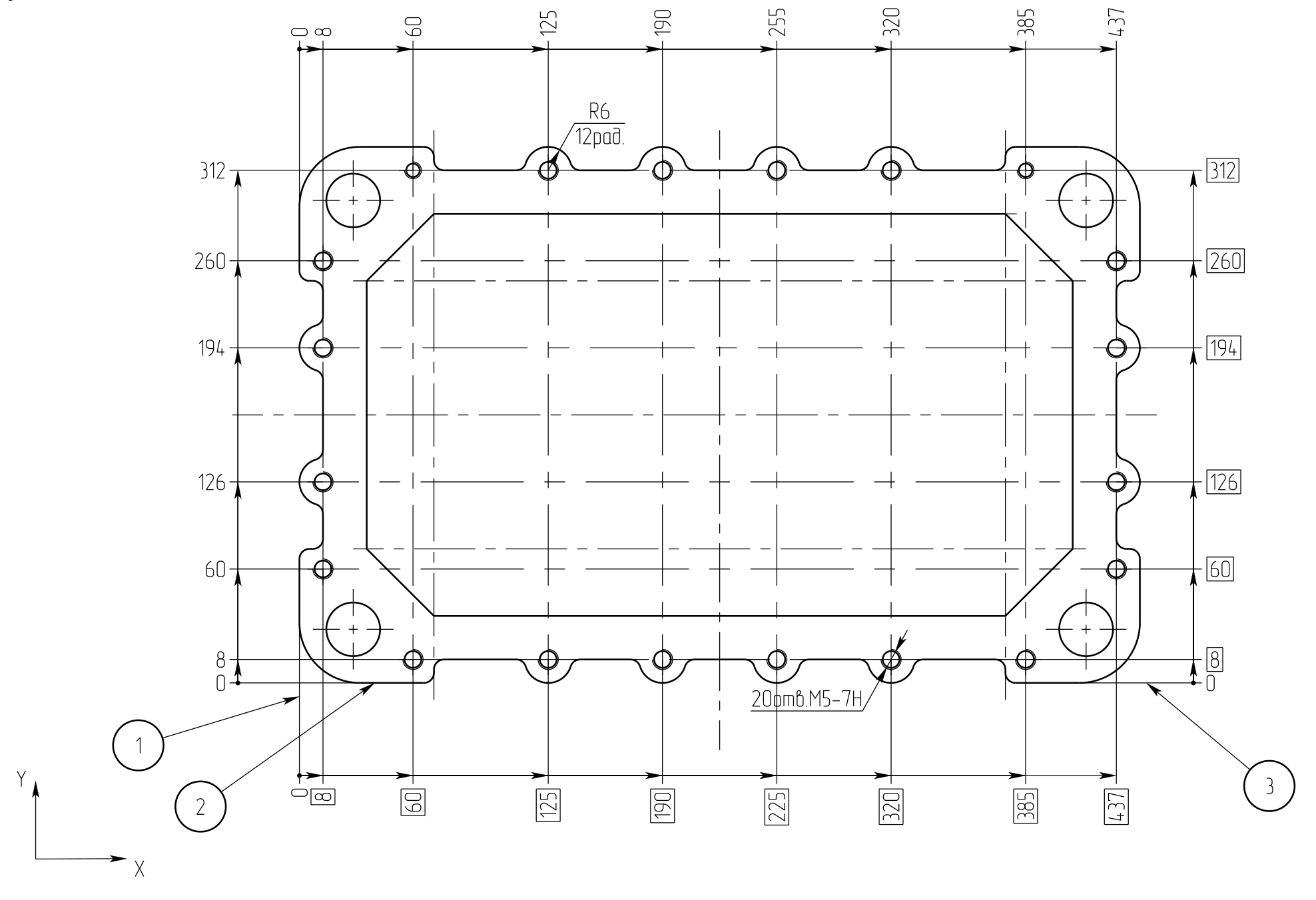

Для обеспечения качественного изготовления корпусных деталей со сложными контурами и малогабаритными элементами из литых заготовок важно правильно забазировать заготовку. Обычно для этого используются приспособления со специальными базовыми элементами. Практика показывает, что качественная обработка точных отливок 6-7 классов точности средних размеров (L(В)=350÷750 мм) с мелкими элементами конструкции затруднена даже на современных обрабатывающих центрах с ЧПУ. Колебание положения элементов указанных отливок в допускаемых пределах по ГОСТ 26645 может составлять несколько миллиметров, и обрабатываемые поверхности относительно малогабаритных контуров смещаются или происходит прорыв этих контуров, что не допускается по конструкторской документации. Анализируя причины возникновения этих отклонений, стало понятно, что одной из основных причин является нетехнологичность конструкторских размерных цепей. Опираясь на ОСТ 1.42096-81 («Технологичность конструкции, обрабатываемых на фрезерных станках с ЧПУ»)[3] прежних лет и те реальные возможности аппаратных опций современных обрабатывающих центров, обусловленных, прежде всего измерительными системами Renishaw, можно обеспечить программное базирование заготовок с равномерным распределением литейных отклонений относительно обрабатываемых поверхностей и с поворотом основных осей обработки. Реально удалось достичь радикального повышения качества изготовления корпусных деталей из литых заготовок на станках с ЧПУ с полным использованием возможностей аппаратных опций. Практически достигнуто 100% качество и полная автоматизация программной обработки без техостановов для подналадки положения сложных деталей между переходами, но реализовать это без изменения конструкторских базовых элементов в чертежах деталей невозможно. Опытные обработки корпусных деталей с измененными конструкторскими базами показали, что смещения обрабатываемых элементов относительно литых необрабатываемых уменьшились в разы и исключились полностью исправимый и неисправимый брак в изготовлении. На рис.3 показан наружный контур литой корпусной детали, из отливок 7 класса точности.

|

| Рис.3 Наружный контур литой корпусной детали |

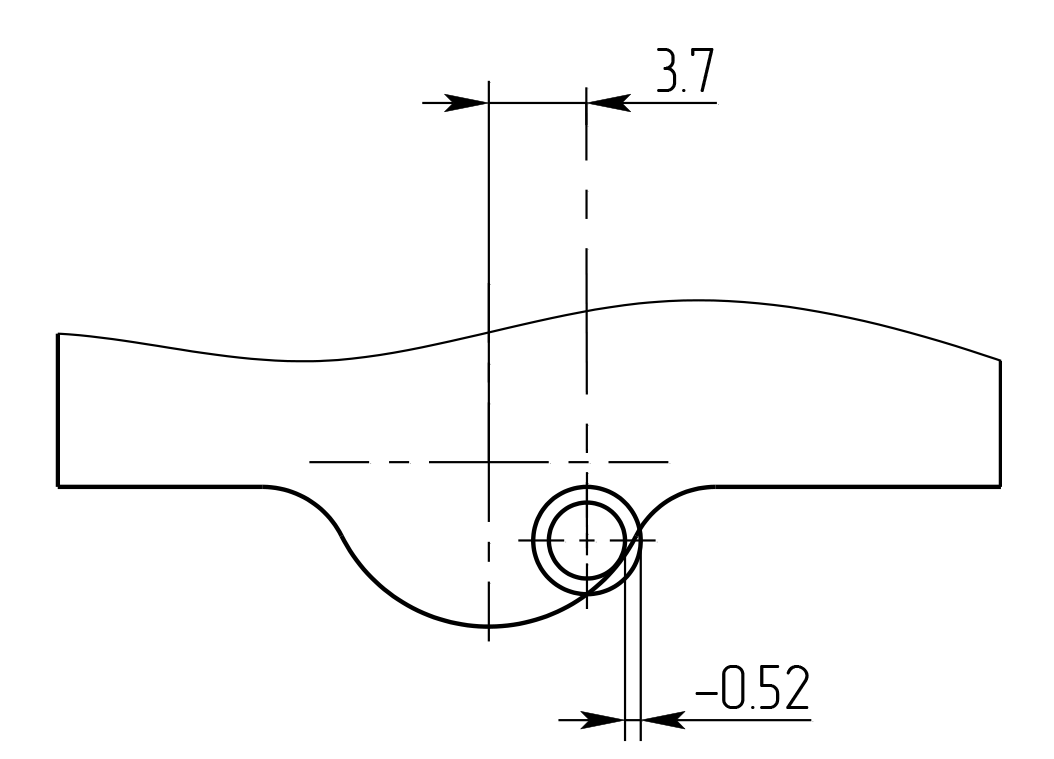

При таком расположении размерных цепей, когда конструкторскими базовыми элементами являются поверхности наружного контура, произведенный расчёт размерных цепей по предельным допускаемым отклонениям (максимум – минимум) на литые размеры, определяющие положение радиусных приливов (R6) и отклонения положения резьбовых отверстий М5 при механической обработке показывает, что возможно самое неблагоприятное положение отверстия М5 в четвёртом приливе R6 (по горизонтали) (рис.4).

|

|

Рис.4 Схема максимального смещения отверстия при расчете размерных цепей на максимум-минимум по предельным допускаемым отклонениям |

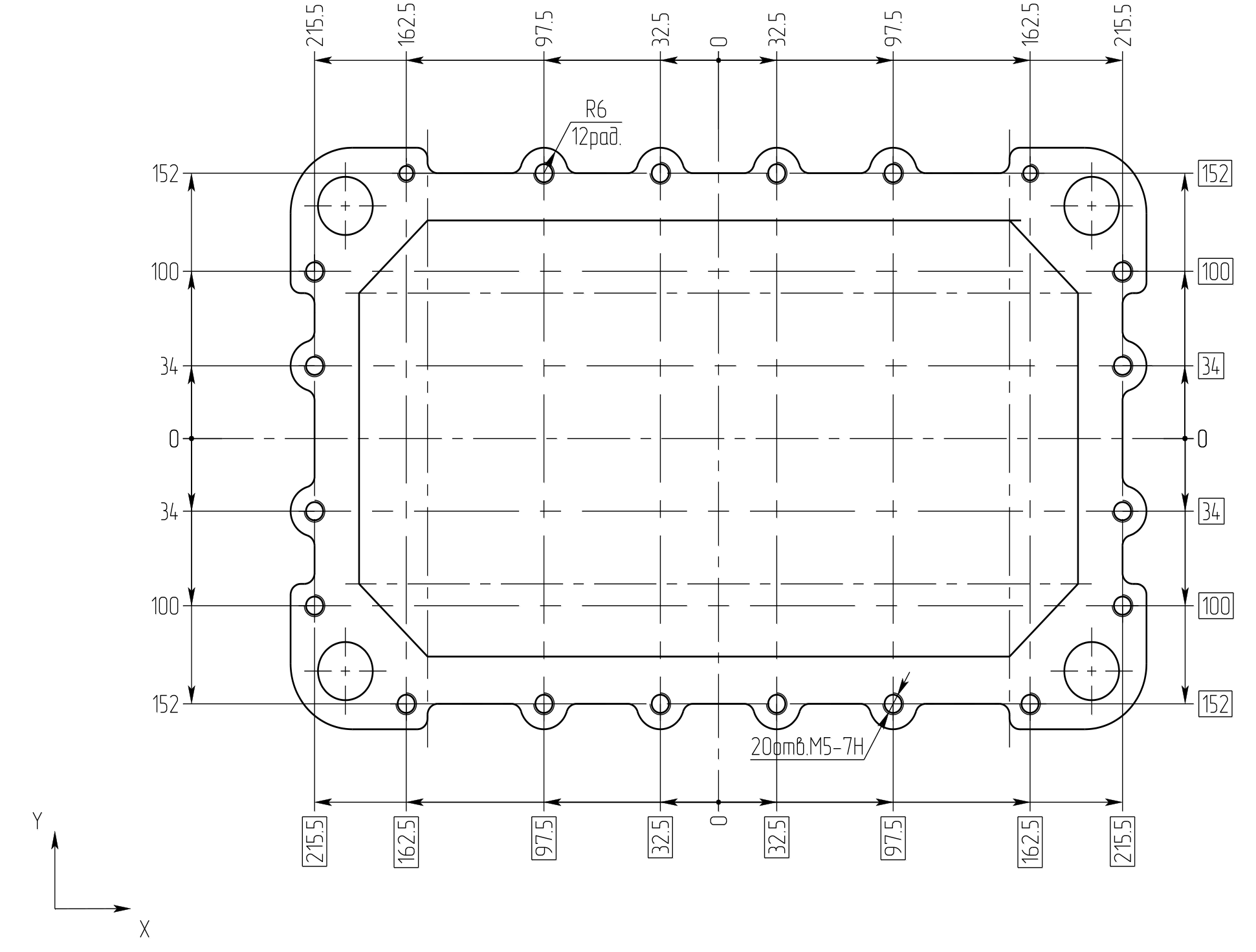

Т.е. возможен полный брак. На рис.5 показан чертёж той же детали, что и на рис.4, но с заменой размерных цепей на номинально взаимозаменяемые с изменением положения конструкторских баз.

|

| Рис.5 Наружный контур литой корпусной детали с изменѐнными размерными связями |

При таком расположении размерных цепей самое неблагоприятное расположение отверстия М5 в четвертом приливе R6 показано на рис.6. Это допустимо, и возможно также при условии предварительного обмера литого контура датчиком МР-60 Renishaw и определения вертикальных и горизонтальных нулевых осей (0÷0), как половины фактических расстояний с поворотом осей обработки станка для совпадения с найденными осями отливки [6].

|

| Рис.6 Схема максимального смещения отверстия при измененных размерных связях |

Для переработки размерных цепей в чертежах корпусных деталей приводных исполнительных и приборных механизмов нового изделия, всего около 200 наименований чертежей, необходимо было срочно их переработать и внедрить в производство для подтверждения готовности предприятия к серийному производству.

В связи со сжатыми сроками переработки документации по согласованию с НИИ, разработчиком нового изделия, наше предприятие взяло на себя обязательство выполнить в электронном виде КД на все 200 наименований деталей и в полном соответствии с действующими стандартами представить в НИИ для введения в КД.

Первоначально поступило предложение о выполнении КД в известных зарубежных системах. Разработанные первые чертежи корпусных деталей в этих системах не смогли пройти нормоконтроль на соответствие отечественным стандартам. Было принято решение начать работать в T-FLEX CAD 2D. При этом наши молодые специалисты быстрее в несколько раз чертили КД в полном соответствии с требованиями наших нормоконтролёров (с учётом всех новейших изменений в действующих ГОСТах). Все те условные обозначения, которые в зарубежных CAD-ах приходиться вычерчивать частично простыми линиями в T-FLEX CAD вносятся отдельными элементами. Система черчения в основном повторяет принципы логики обычного черчения, изучаемого в наших высших школах, с множеством приятных усовершенствований, что естественно способствует высокой производительности выполнения КД.

T-FLEX CAD 2D и 3D на ФГУП «ВМЗ» являются универсальными инструментами, которые работают с любыми применяемыми на предприятии программными системами:

– для итальянской гидроабразивной установки Waterjet DX3200 в T-FLEX разрабатываются исполнительные технологические чертежи посередине допусков.

– для российской лазерной установки LRS-150АИ от ОКБ «Булат» так же разрабатываются технологические чертежи в T-FLEX CAD (в том и другом случае с самой экономичной раскладкой).

– 3D-модели строятся для программной системы Delcam FeatureCAM в системе T-FLEX CAD 3D.

Интеграция четырёх рабочих мест T-FLEX CAD 3D с одним рабочим местом дорогостоящий Delcam FeatureCAM равнозначно приобретению пяти-шести отдельных рабочих мест FeatureCAM.

Использование T-FLEXCADпри измерении деталей на современной измерительной машине.

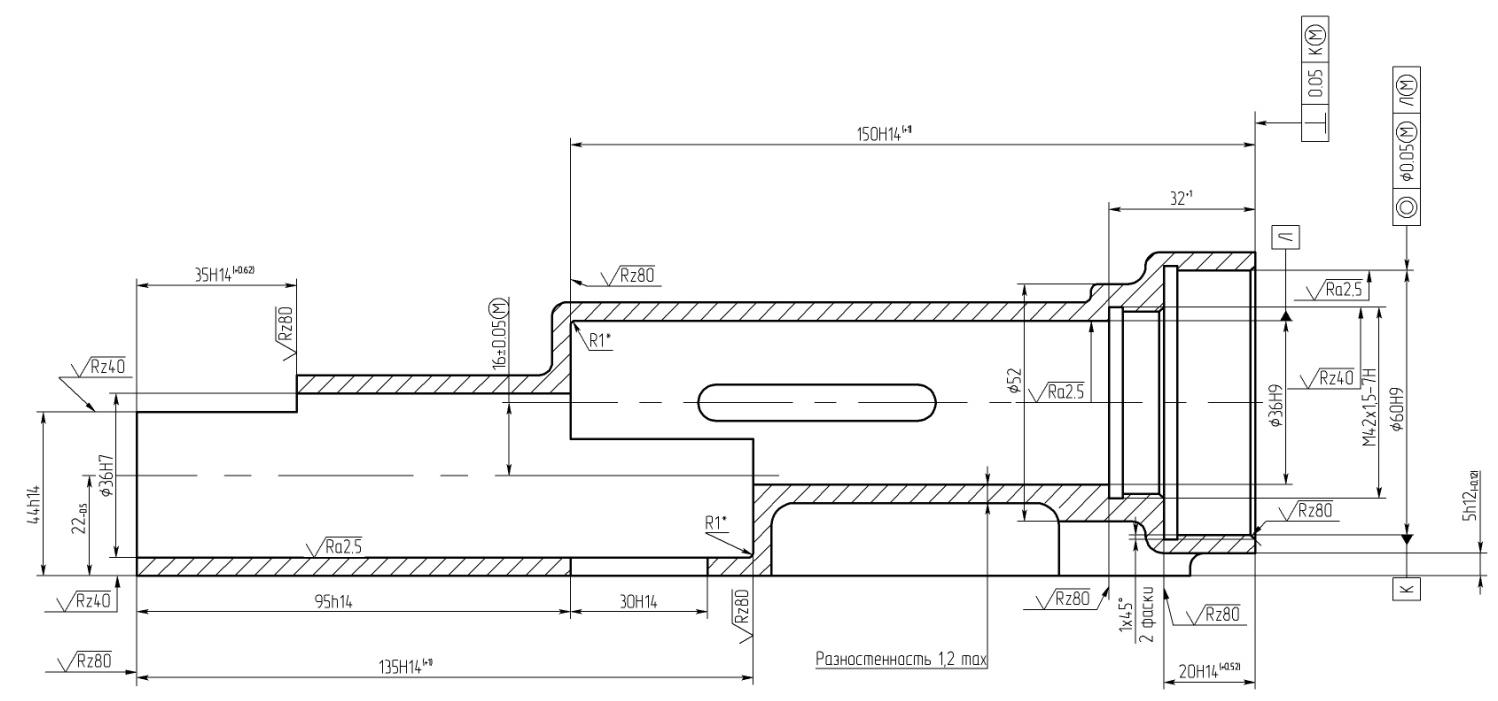

Отчётные чертежи по результатам измерений на шестикоординатной измерительной машине ТМ/КИМ-750 по множествам снятых точек с конкретных деталей составляются в T-FLEX CAD. Это удобно выполнять в этой системе из-за её высокого уровня параметризации. При этом импорт из системы ЧПУ КИМ-750 с программным обеспечением Dmis [7] в систему T-FLEX производится одномоментно без сбоев. На рис. 7 показан построенный отчетный чертеж по фактическим размерам конкретной детали после измерения на измерительной машине КИМ-750 производства НПЦ «Лапик» г. Саратова.

|

| Рис. 7 Отчетный чертеж контролируемой детали на измерительной машине |

а) расположение точек измерения на экране КИМ-750

б) отчетный чертеж с фактическими размерами (с точностью до четвертого знака после запятой).

Общепринятый уровень управления и организации производства, сложившийся во второй половине 20-го века без использования информационных технологий, сильно ограничивает возможности достижения высокой производительности на новом современном оборудовании.

Тот высокий уровень повышения производительности механической обработки (8-10 раз), на высокоскоростных обрабатывающих центрах (ОЦ) с ЧПУ при использовании быстродействующих надежных приспособлений (например, вакуумных и инжекторных столов, силовых зажимных модулей) с применением современных высокопроизводительных инструментов дают возможность значительно снизить машинное время (в те же 8-10 раз). Но отсутствие четкой организации управления и подготовки производства не дает возможности достичь снижения трудоемкости, которое обеспечивается техническими средствами. В частности, речь идет об отсутствии своевременного обеспечения высокоскоростных ОЦ с ЧПУ заготовками, режущими и вспомогательными инструментами, эффективными приспособлениями, отработанной документацией.

Обычно автоматизация оперативно-календарного планирования в период проведения технического перевооружения откладывается на завершающий период или вообще исключается из проекта. Тем более что опыт применения известных западных MES-систем, которые ориентированы на крупносерийное производство с четким обеспечением ресурсами, для нашего не устоявшегося мелкосерийного производства не всегда приемлем [8].

Российские известные MES-системы более адаптированы к нашим условиям (как известно и западные разработчики начали использовать у себя часть принципов построения наших систем при осуществлении изготовления изделий единичными партиями) [9].

Для обеспечения увеличения производительности обработки, наряду с наличием прогрессивного скоростного оборудования, важно применение высокопроизводительного сложно устроенного инструмента из специальных твердых и инструментальных сплавов с многослойными покрытиями. Современные инструменты, обеспечивающие высокую точность и качество поверхностей, имеют высокую стоимость. Поэтому системы отслеживания и планирования их использования, связанные с MES-системой, при единичных заказах и использовании одного и того же инструмента для многих разноименных деталей, могут дать ощутимое снижение затрат на производство. Реальной нам представляется возможность на базовой платформе T-FLEX построить свою эффективную MES-систему, воспринимающую и учитывающую сложность оперативной обстановки единичного и мелкосерийного производства с надежными обратными связями производства с техническими, обеспечивающими и экономическими службами через их собственные программные системы. Это даст возможность объединить их в интегрированную систему предприятия без перестройки или нового внедрения зарубежных информационных систем, не всегда отвечающих нашим требованиям. Надеемся, что компания «Топ Системы» создаст и эффективную MES-систему, действительно отвечающую требованиям российского рынка.

Используемая литература:

- Базров Б.М. Модульная технология в машиностроении. М.: Машиностроение, 2001. 368 с.

- Руководство пользователя. Система автоматизации технологического проектирования T-Flex-технология АО «ТопСистемы». 2009 г.

- ОСТ 1.42096-81. Технологичность конструкций деталей, обрабатываемых на фрезерных станках с ЧПУ. Правила отработки на технологичность и оценки уровня технологичности. НИАТ. Москва. Введен 01.01.1982 г.

- Feature CAM 2010 Reference Manual. Справочное руководство Delcam plc. 2009 г.

- Delcam PowerMill. Руководство Delcam plc. 2010

- Хрустицкий К.В. Раздел 3.3 диссертационной работы. Отработка конструкций корпусных деталей на технологичность с учетом возможностей современных станков с ЧПУ и характерных модулей измерительных элементов.

- Инструкция по использованию библиотеки DMIS-макросов НПЦ «Лапик». Саратов. 2009 г.

- Голоктев К., Матвеев И. Управление производством: инструменты, которые работают – СПб.: Питер, 2008 – 251 с.

- Горшков А.Ф., Евтеев Б.В., Коршунов В.А., Титов В.А., Фролов Е.Б. Компьютерное моделирование менеджмента: под общ. ред. Н.П. Тихомирова Учебник, издатель «Экзамен», М.: -2007 г. – 633 с.