Система автоматизированного проектирования обвязок

Автор: Рохин Л. В., Ледяев А. С.

Рохин Леонид Владимирович

к.т.н., доцент кафедры «Автоматизация производственных процессов», Курганский государственный университет»

Ледяев Анатолий Сергеевич

аспирант кафедры «Автоматизация производственных процессов», Курганский государственный университет»

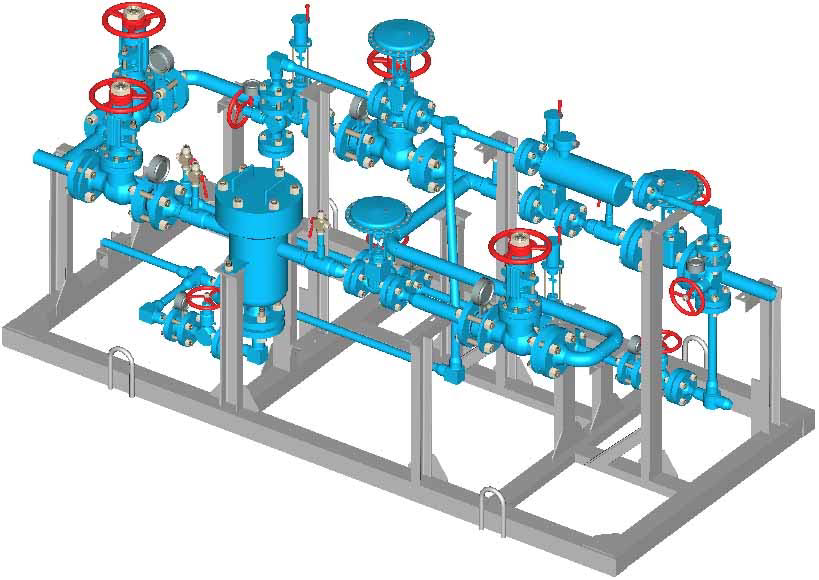

Обвязки нефтяной и газовой арматуры (ОНГА) выполняют различные функции при обустройстве месторождений: соединение скважин с коллекторами сбора, герметизации фонтанных скважин, регулирования режима эксплуатации и т.д. Обвязки включают в свой состав сварные конструкции трубопроводов и арматуру: задвижки, обратные клапаны, запорные клапаны, пробоотборники, термокарманы, фланцы и крепеж (рис. 1). Таким образом, ОНГА являются уникальными сборными конструкциями, состоящими из типовых компонентов.

|

| Рис. 1. Обвязка газовой арматуры. |

Создание системы автоматизированного проектирования обвязок нефтяной и газовой арматуры (далее для краткости САПР ОНГА) преследовало следующие цели:

- сокращение срока разработки конструкторской документации;

- автоматизация рутинной, нетворческой работы конструктора и исключение связанных с ней ошибок проектирования;

- подготовка данных для расчета прогнозируемой себестоимости и срока изготовления на этапе проработки заказа.

В качестве инструментальной среды для разработки САПР ОНГА использовалась система параметрического проектирования T-FLEX CAD (разработчик — российская фирма «Топ Системы», http://www.topsystems.ru/), обладающая рядом уникальных особенностей [1], [2]:

- широкий набор функций 3D-моделирования, позволяющих достичь поставленные цели;

- мощные параметрические функции, позволяющие сформировать библиотеки типовых изделий, не требуя специальных навыков программирования;

- возможность связать параметрическую модель изделия с внешними и внутренними базами данных;

- большой набор инструментальных средств по передаче информации между компонентами сборки (коннекторы, внешние переменные модели и т.д.);

- кроме того, система является российской разработкой, и документация, выпущенная с помощью T-FLEX CAD, полностью соответствует требованиям ЕСКД. Также поддерживаются стандарты оформления документации ISO и ANSII.

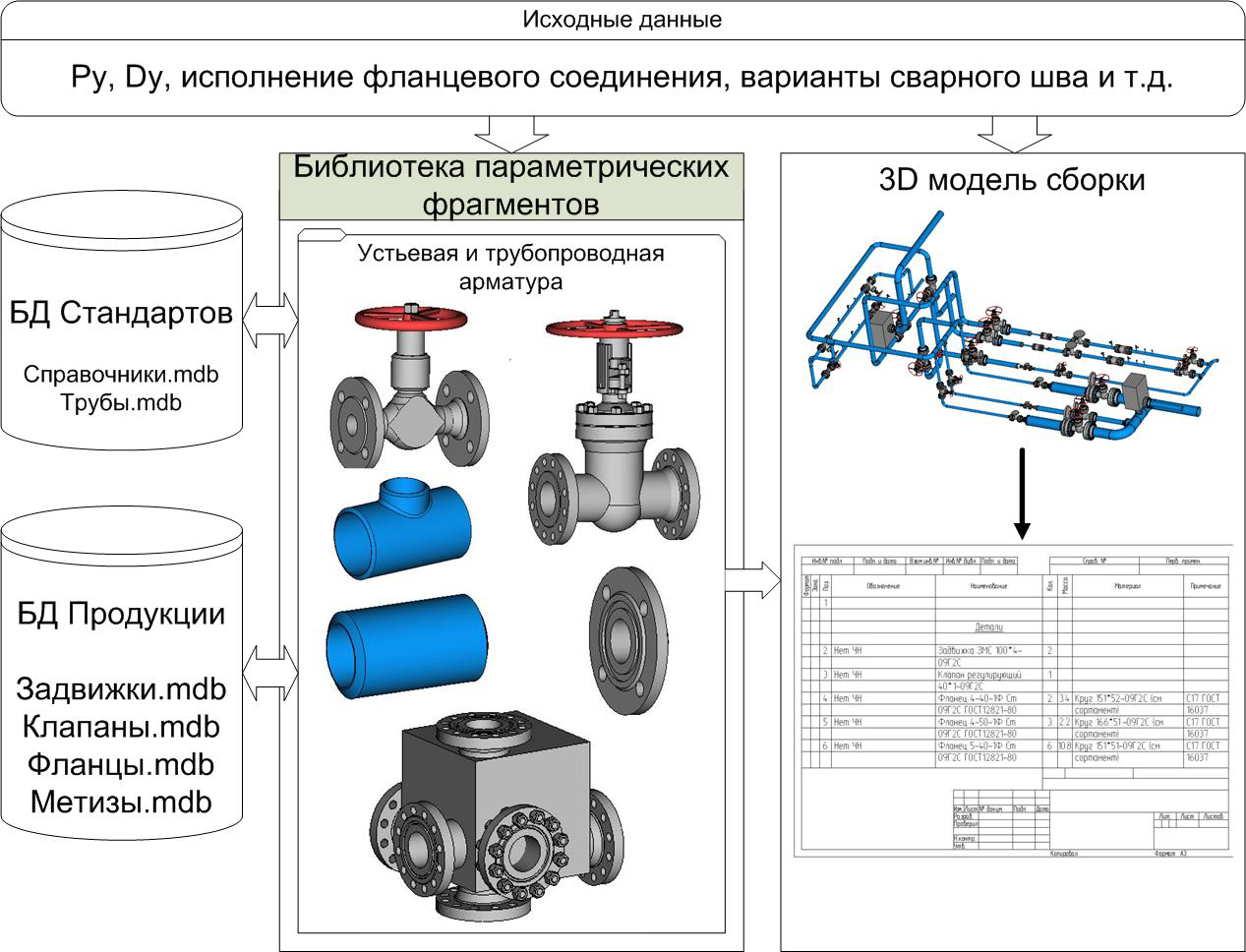

1. Структурная схема САПР.

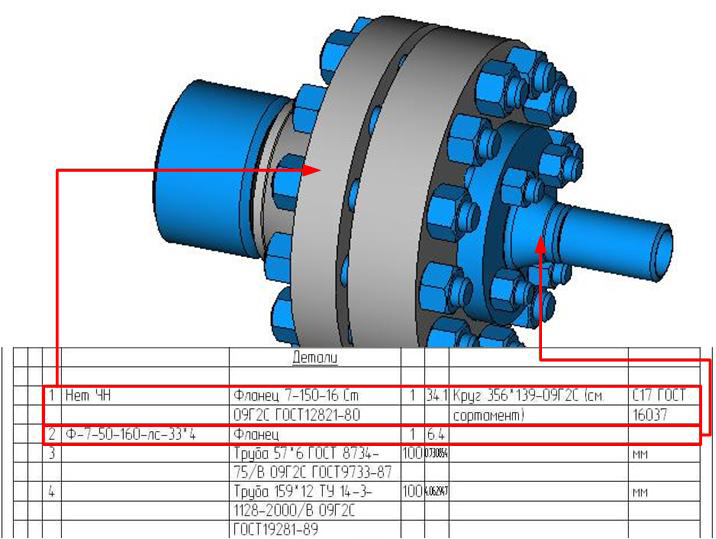

Структурная схема САПР ОНГА представлена на рис.2. В ее состав входит библиотека параметрических фрагментов, из которых, как из кубиков, пользователь собирает модель арматуры. Каждый элемент библиотеки представляет собой группу типовых изделий (задвижка, затвор, фланец под приварку, труба, отвод и т.д.). Группа, как правило, имеет большое количество исполнений. Например, исполнения фрагмента «Фланец под приварку», отличаются типом соединения (7 типов), диаметром условного прохода (24 типоразмера), рабочим давлением (11 типоразмеров), видом разделки сварного шва (4 вида) и т.д. Помимо отличий, оговоренных стандартами, фланцы могут изготовляться с расточкой внутреннего отверстия со стороны приварки трубы и со стороны фланцевого соединения. Таким образом, фрагмент «Фланец под приварку» имеет более 3 000 000 различных исполнений (рис. 5).

При вставке в сборку каждый фрагмент получает исходные данные. Например, для фланца под приварку исходными данными являются: условное давление (Py), условный проход (Dy), исполнение фланца, исполнение сварного шва. Исходные данные либо задаются пользователем в диалоговом окне (рис.4), либо вставляемый фрагмент их автоматически считывает с фрагмента арматуры, к которому он присоединяется в сборке. По исходным данным фрагмент формирует запрос к базе данных стандартов (БД Стандартов) и получает габаритные и присоединительные размеры, а также другие стандартизованные данные.

|

| Рис. 2. Структурная схема системы автоматизированного проектирования обвязок нефтяной и газовой арматуры. |

Пользователь собирает 3D модель обвязки НГА из библиотечных элементов, применяя три метода сборки:

- последовательное присоединение элементов друг к другу;

- поузловая вставка фрагментов и последующее их соединение адаптивными фрагментами труб;

- автоматический расчет длин труб с помощью встроенных средств оптимизации T-FLEX CAD.

Эти методы подробнее расписаны в разделе «Способы создания 3D моделей обвязок НГА».

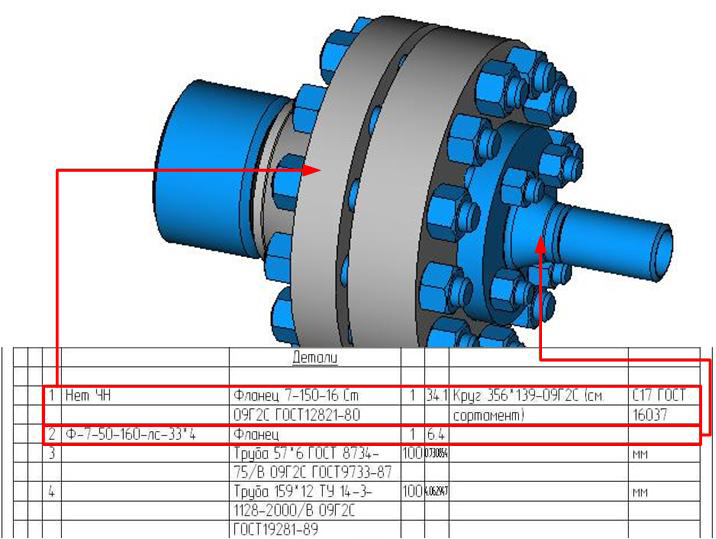

При осуществлении сборки пользователь может видеть по цвету элементов, изготовлялось ли изделие ранее. Это происходит по следующему принципу: фрагмент формирует запрос к базе данных продукции (БД Продукции) для поиска подходящего по основным параметрам изделия из номенклатуры ранее выпускаемой продукции. Если изделие, отвечающее запросу в БД Продукции существует, то фрагмент на сборке помечается синим цветом, а в состав спецификации записывается чертежное обозначение подобранного изделия. Если же изделие с заданными исходными данными ранее не выпускалось, то фрагмент помечается серым цветом и в спецификацию записывается его зашифрованное обозначение с информацией о типе нового изделия и его конструктивных особенностях (рис. 3)

|

| Рис. 3. Отображение фланцев имеющихся в БД Продукции. |

2. Получение исходных данных элементом библиотеки.

Каждый отдельный файл-фрагмент библиотеки описывает целую группу изделий арматуры: задвижки, тройники, фланцы со всеми их исполнениями. Чтобы построить 3D модель конкретного исполнения изделия, фрагмент должен получить исходные данные. Для этого фрагмент содержит диалог для задания основных параметров изделия и коннекторы для обмена данными между фрагментами в сборке.

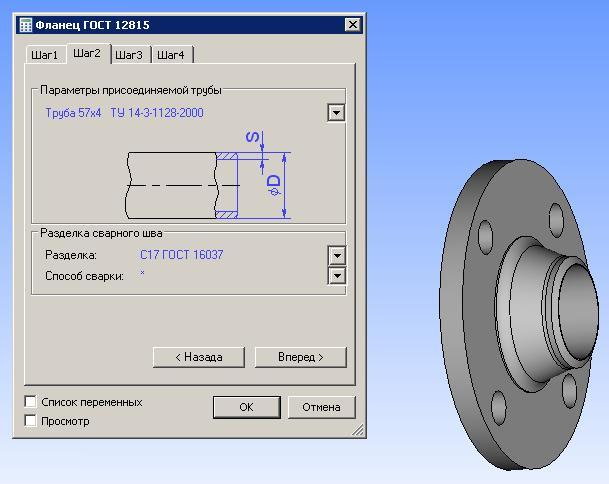

При вставке фрагмента в сборку пользователь вводит в диалоговое окно лишь основные параметры элементов. Например, для фланца под приварку это: условное давление (Py), условный проход (Dy), исполнение фланца, материал, уникальный номер привариваемой к фланцу трубы из справочника обозначений труб (Трубы.mdb, см. рис. 2). Также пользователь может задать способ разделки сварного шва и величину расточки проходного отверстия фланца. Все эти значения задаются через диалоговое окно, в котором они разделены по шагам (рис.4, 5).

|

| Рисунок 4. Диалог пользователя для вставки фланца |

|

| Рис. 5. 3D модель фланца |

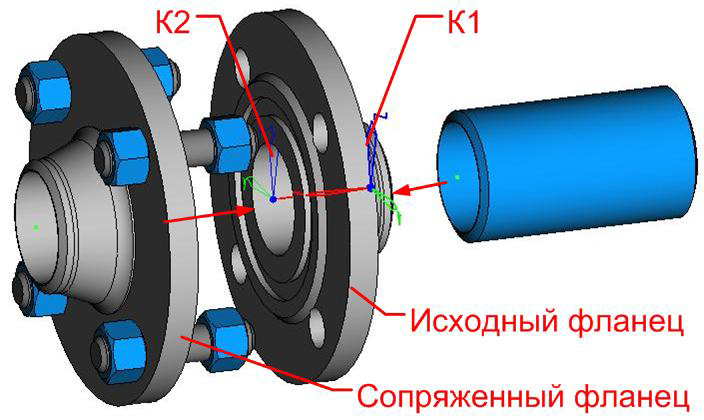

В точках соединения фрагмента с сопряженными деталями трубопровода установлены специальные элементы T-FLEX CAD – коннекторы. Их назначение – передача исходных данных фрагментам присоединяемых деталей. Фрагмент «Фланец под приварку» содержит два коннектора: со стороны разделки сварного шва под приварку трубы K1 и со стороны фланцевого соединения К2 (рис. 6). Коннектор К1 передает присоединяемым к нему фрагментам (трубы, отводы, тройники, переходы и т.д.) уникальный номер привариваемой к фланцу трубы из справочника обозначений труб. При присоединении к коннектору К2 элементы (фланец, задвижка, клапан и т.д.) получают значение рабочего давления, условного прохода, исполнение фланцевого соединения.

В результате после вставки фрагмента в сборку к нему можно будет присоединять последующие элементы, при этом они будут автоматически получать исходные данные, что освобождает пользователя от необходимости их ввода вручную через окно диалога.

|

| Рисунок 6. Присоединение элементов к коннекторам фланца. |

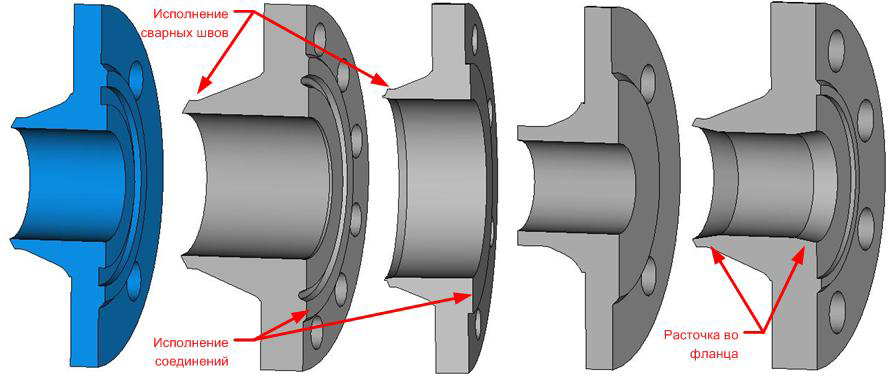

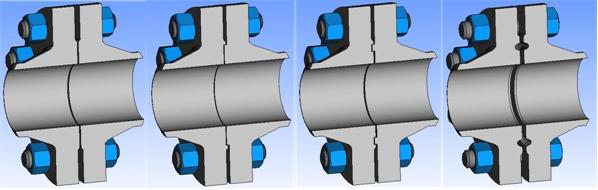

При присоединении к коннектору К2, фрагмент сопряженного фланца автоматически считает исходные данные и на их основе сформирует 3D модель с таким же рабочим давлением и условным проходом. При этом автоматически выполняется контроль за правильностью сопряжения фланцев, т.е. за межфланцевым зазором и исполнением фланца, которое подбирается согласно ГОСТ 12815-80 (рис. 7).

|

| Рисунок 7. Сопряжение фланцев ГОСТ 12815-80. |

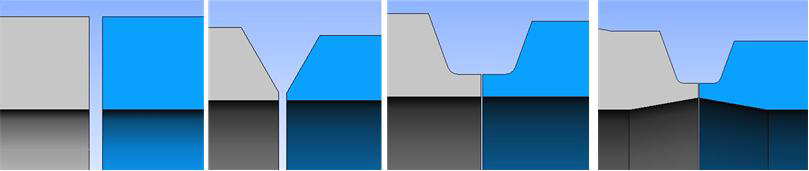

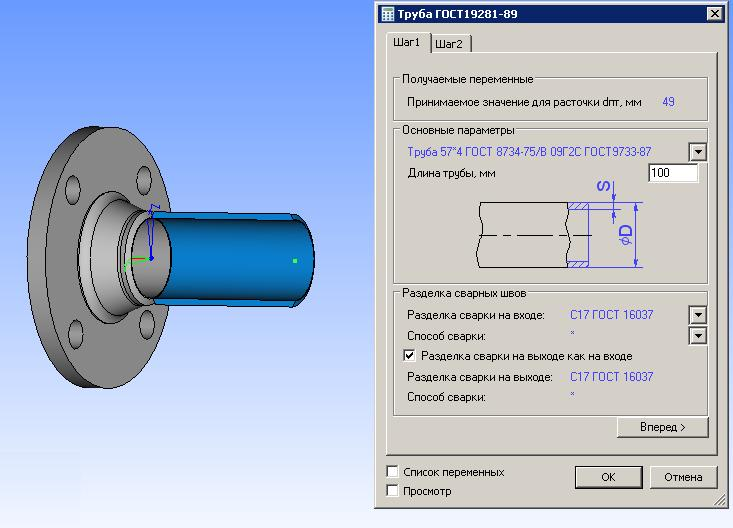

При присоединении к коннектору К1 фрагмента типа «Труба», по фильтру из базы данных сформируется элемент трубы с соответствующим диаметром, толщиной, а так же способом разделки сварного шва (рис. 8).

|

| Рисунок 8. Исполнение сварных швов |

3. Расчет шпилечного соединения.

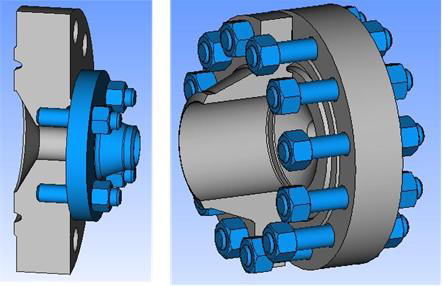

При создании САПР особое внимание было уделено количественному расчету крепежных деталей, автоматизация которого позволяет не только сократить время разработки спецификации, но и исключить связанные с человеческим фактором ошибки, свойственные «ручному» расчету. Расчет крепежных изделий для фланцевых соединений включает в себя определение количества, исполнения и длины шпилек, а также количества гаек. Сложность с точки зрения автоматизации здесь заключается в многовариантности соединений. Количество шпилек определяется стандартом на фланцевое соединение и зависит от диаметра прохода и рабочего давления. В зависимости от типа соединений (фланец-корпус или фланец-фланец, рис. 9) определяется исполнение шпильки и количество гаек. На основе получаемых переменных при вставке фрагмента формируется запрос к ограничительной базе данных, по данным которой осуществляется подбор шпилек.

|

| Рисунок 9. Шпилечное соединение фланец-корпус и фланец-фланец. |

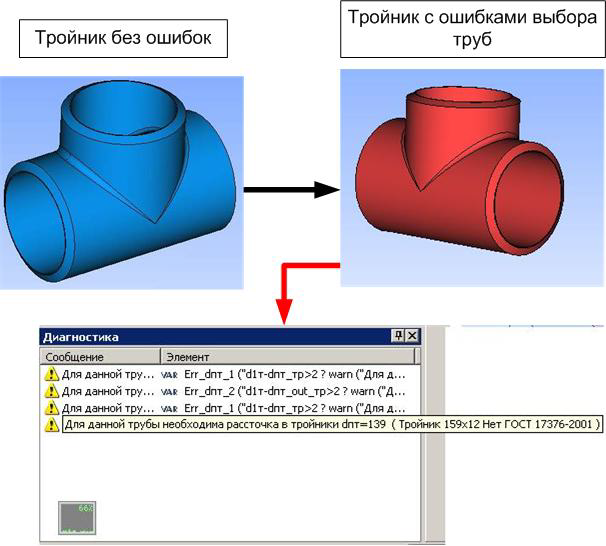

4. Отслеживание ошибок пользователя.

Как уже было написано, при осуществлении сборки пользователь видит по цвету элементов изготовлялось ли изделие ранее. Также система отслеживает правильность подбора соединяемых элементов. При возникновении таких ошибок как: неверно назначенная разделка сварного шва для данного диаметра трубы, несовместимость элементов сварного соединения (наружный диаметр привариваемой трубы меньше допустимого значения, установленного для данного типоразмера изделия и т.д.), элемент помечается красным цветом, и в окне диагностики системы выдается сообщение о возникшей ошибке (рис. 10).

|

| Рисунок 10. Проверка на наличие ошибок. |

5. Подготовка исходных данных для расчета себестоимости и прогнозирования срока изготовления ОНГА.

Одним из важнейших этапов проектирования ОНГА является предварительная проработка заявки заказчика и подготовка коммерческого предложения на изготовление НГА. На этом этапе предприятие-изготовитель должно ответить на три основных вопроса, интересующих заказчика:

- Что будет представлять собой будущее изделие, каковы будут его внешний вид, габаритные и присоединительные размеры и ключевые параметры? Ответом на этот вопрос служит схема – упрощенный чертеж или рисунок изделия.

- Сколько будет стоить будущее изделие? Для назначения коммерческой цены предприятие-изготовитель укрупненно оценивает стоимость ключевых покупных комплектующих и заготовок, нормы расхода основных и вспомогательных материалов, трудоемкость изготовления ключевых изделий собственного производства. Под ключевыми, как правило, понимаются изделия с наибольшей трудоемкостью изготовления и наиболее дорогие покупные комплектующие и заготовки. Из этих данных выводится себестоимость изделия и назначается коммерческая цена.

- Когда будет изготовлено изделие? Для ответа на третий вопрос, необходимо в технологическом процессе изготовления ОНГА выделить работы с наибольшей длительностью: закупки комплектующих и заготовок, наиболее трудоемкие операции и операции, выполняемые на наиболее загруженном оборудовании. По полученной выборке данных прогнозируется длительность производственного цикла с учетом текущей или перспективной загрузки ресурсов предприятия и выводится срок поставки.

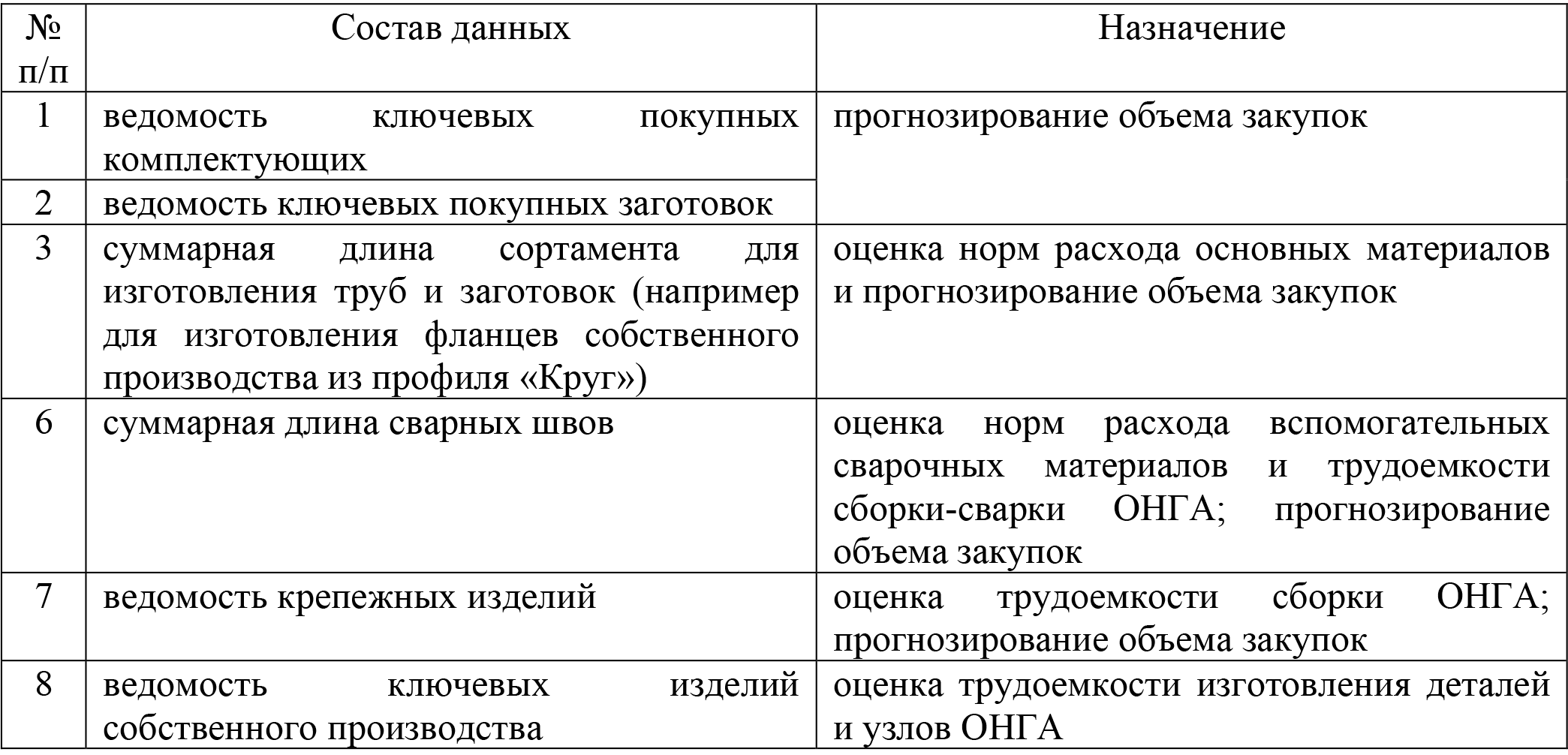

Применение САПР ОНГА на этапе проработки коммерческого предложения позволяет автоматически подготовить данные для расчета себестоимости изделия и прогнозирования срока его изготовления. Состав и назначение этих данных приведены в таблице 1.

Состав данных для расчета себестоимости ОНГА и прогнозирования срока его изготовления, автоматически формируемый САПР ОНГА Таблица 1.

|

№ п/п Состав данных Назначение 1 ведомость ключевых покупных комплектующих 2 ведомость ключевых покупных заготовок прогнозирование объема закупок 3 суммарная длина сортамента для изготовления труб и заготовок (например для изготовления фланцев собственного производства из профиля «Круг») оценка норм расхода основных материалов и прогнозирование объема закупок 6 суммарная длина сварных швов оценка норм расхода вспомогательных сварочных материалов и трудоемкости сборки-сварки ОНГА; прогнозирование объема закупок 7 ведомость крепежных изделий оценка трудоемкости сборки ОНГА;

прогнозирование объема закупок 8 ведомость ключевых изделий собственного производства оценка трудоемкости изготовления деталей и узлов ОНГА Данные для расчета себестоимости ОНГА и прогнозирования срока его изготовления сводятся в итоговую спецификацию ГОСТ 2.106-96, форма 2. Ее пример приведен на рис. 11

|

| Рисунок 11. Данные передаваемые из фрагментов в спецификацию. |

6. Способы создания 3D моделей обвязок НГА.

Для сокращения времени проектирования 3D модели обвязки НГА, разработанная САПР предлагает следующие три метода:

1. Последовательное присоединение элементов в сборке друг к другу (рис.12).

|

| а) |

|

| б) |

|

| в) |

|

Рисунок 12. Последовательное присоединение элементов: а) задание присоединяемой трубы; б) присоединение трубы; в) присоединение тройника к трубе. |

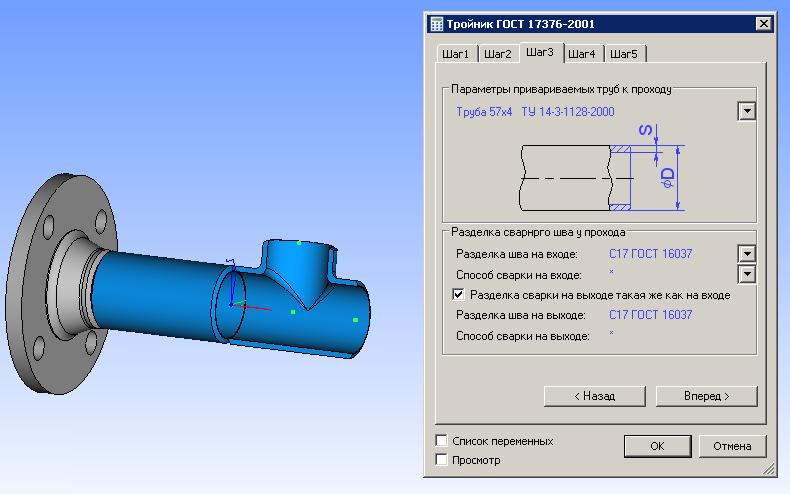

Пользователь последовательно вставляет в схему элементы библиотеки, присоединяя их к ранее вставленным элементам. При вставке элемент автоматически получает исходные данные от коннектора, к которому он присоединяется.

Рисунок 12 иллюстрирует данный метод сборки:

а) создается новый документ, в который вставляется фланец, при его вставке появляется диалоговое окно и в нем задаются параметры фланца; по введенным параметрам фильтруется список привариваемых труб для данного исполнения фланца и пользователь выбирает из этого списка типоразмер привариваемой трубы;

б) в сборку вставляется фрагмент «Труба ГОСТ19281-89», при этом он присоединяется к коннектору от фланца, от которого получает назначенный пользователем типоразмер трубы;

пользователь задает длину трубы и система формирует ее 3D модель;

в) аналогичным образом в схему вставляется тройник и присоединяется к трубе; по полученным от трубы данным фильтруется список тройников, доступных для приварки к данной трубе; пользователь выбирает из отфильтрованного списка конкретный типоразмер тройника и назначает типоразмеры труб для приварки к его свободным отводам.

Последующее присоединение элементов происходит по тому же принципу.

Последовательный способ присоединения элементов удобен тогда, когда известны длины труб, соединяющих оборудование трубопровода.

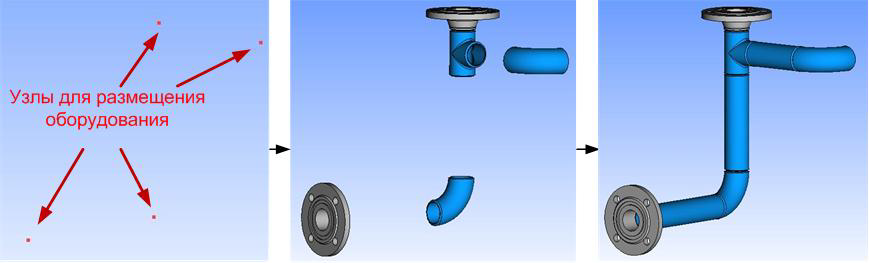

2. Поузловая вставка фрагментов и последующее их соединение адаптивными элементами труб.

Данный способ сборки удобен, когда известны расположение обвязываемого оборудования, расположение ответвлений трубопровода и межосевые расстояния труб. В этом случае пользователь сначала расставляет в 3D сцене оборудование, отводы, тройники, переходы и т.д. (рис. 13 а, б), а затем соединяет их адаптивными фрагментами труб (рис. 13 в).

При этом длина труб определяется автоматически. Так же, как и при последовательном методе сборки, возможно автоматическое считывание исходных данных для вставляемого фрагмента с ранее вставленных в сборку фрагментов изделий.

|

||

| а) | б) | в) |

| Рисунок 13. Поузловая сборка | ||

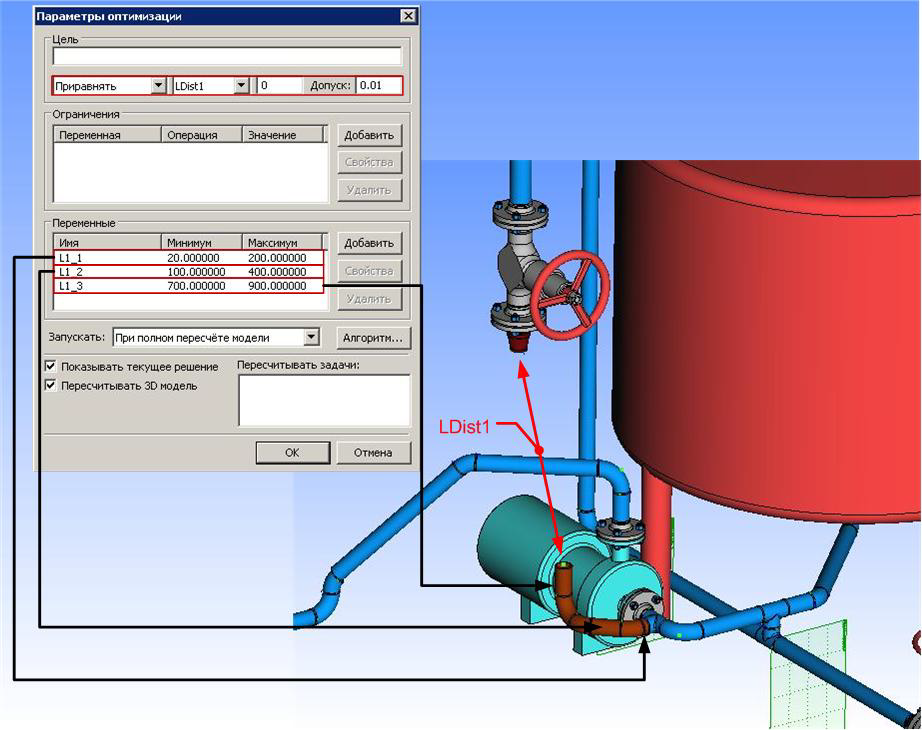

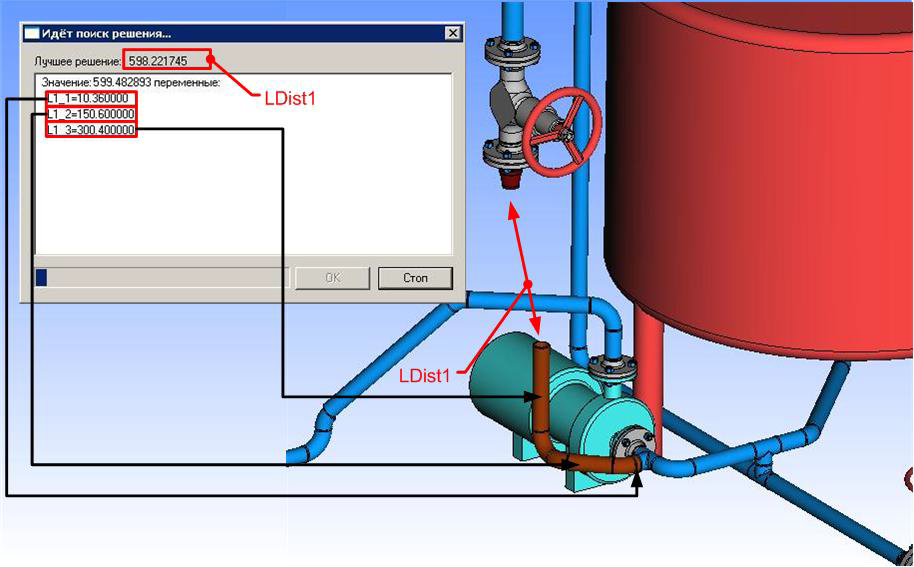

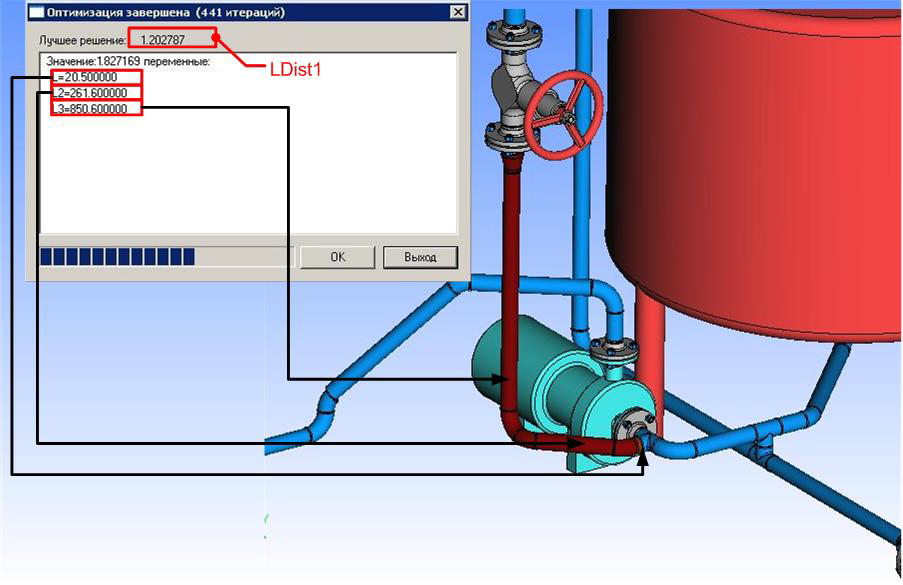

3. Автоматический расчет длин труб с помощью встроенных средств оптимизации T-FLEX CAD.

|

| а) |

|

| б) |

|

| в) |

|

| г) |

|

Рисунок 12. Поузловая сборка: а) соединяемые участки трубопровода; б) задание условий оптимизации; в) процесс оптимизации; г) результат оптимизации. |

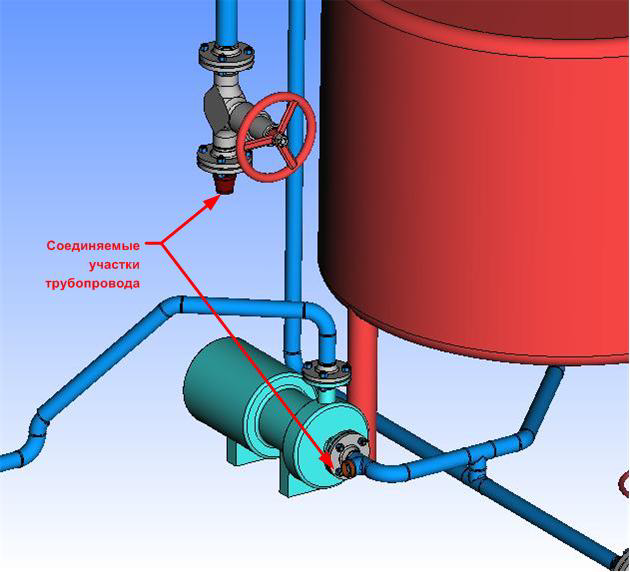

При проектировании обвязок НГА часто решается задача соединения двух участков трубопровода со скрещивающимися осями (рис. 14 а). В данных случаях удобно воспользоваться встроенным в T-FLEX CAD средством оптимизации. Пользователь собирает участок трубопровода методом последовательного соединения элементов, как показано на рис.

14 б. При этом длины труб L1_1, L1_2 и L1_3 назначаются произвольно. Затем пользователь создает задание на оптимизацию: подобрать длины труб L1_1, L1_2 и L1_3 таким образом, чтобы расстояние LDist1 между конечными точками соединяемых трубопроводов было равно нулю (рис. 14 б). После запуска процесса оптимизации система автоматически определяет длины труб. Процесс поиска решения отображается в соответствующем диалоге (рис. 14 в) и завершается при достижении целевого условия (рис. 14 г). Задание на оптимизацию сохраняется в файле сборки обвязки НГА и может быть запущено в любой момент вручную или автоматически при пересчете 3D модели.

Заключение.

Представленная в настоящей статье САПР создана специалистами Научно- образовательного центра «Топ Системы - Курган» (НОЦ ТС-Курган, ts-kurgan@kgn.ru).

Основные направления деятельности НОЦ ТС-Курган: внедрение и адаптация к условиям промышленных предприятий программного комплекса T-FLEX CAD/CAM/CAE/CAPP/PDM;

обучение пользователей, разработка прикладных САПР по заданиям заказчиков.

Литература.

- T-FLEX CAD: пользователи работают, конкуренты отдыхают // САПР и Графика. – 2007. – №1.

- T-FLEX CAD: пользователи работают, конкуренты отдыхают. Часть 2. 2D-проектирование и общие возможности // САПР и Графика. – 2007. – №2.