Анализ зацепления и технология изготовления цилиндрических колес с арочными зубьями с применением автоматизированного комплекса T-FLEX

Автор: Плахтин Владимир, Панков Иван, Давыдов Анатолий, Паршин Александр

Авторы статьи работают в ГОУ ВПО «Московский государственный открытый университет» Рязанский институт (филиал) и активно используют автоматизированный комплекс T-FLEX компании «Топ Системы» не только в учебном процессе, но и в своих научных изысканиях. Одна из весьма перспективных разработок связана с созданием зубчатых колес с арочными зубьями наружного зацепления. Их применение вместо прямозубых является эффективным направлением повышения нагрузочной способности, долговечности и снижения уровня шума при работе зубчатых передач. В рамках совместного проекта с ООО НПО «Зубчатые трансмиссии» средствами автоматизированного комплекса T-FLEX были разработаны методы анализа и синтеза зацепления арочных зубчатых колес и способ их нарезания на станках с ЧПУ стандартными цилиндрическими пальцевыми фрезами с концевым сферическим участком. Для решения этих задач использовались сразу несколько приложений комплекса: T-FLEX CAD, T-FLEX Анализ и T-FLEX ЧПУ. В данной статье мы хотели бы продемонстрировать преимущества комплексного подхода в решении задач проектирования.

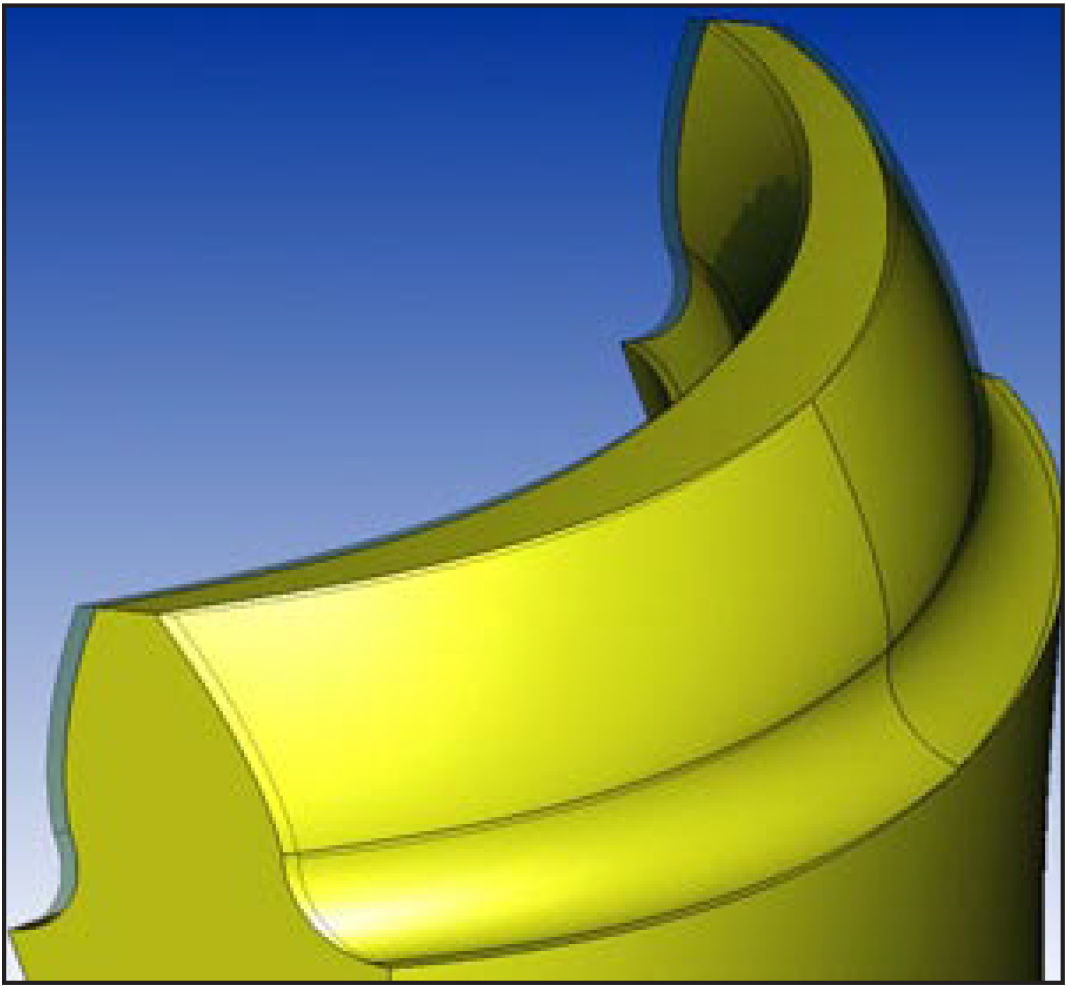

Рабочая поверхность арочного зуба представляет собой поверхность, описываемую эвольвентой, расположенной в плоскости, перпендикулярной оси колеса, которая перемещается вдоль этой оси и поворачивается относительно нее. Параметры линии смещения исходного контура арочного зуба (рис. 1) определяются параметрами исходной кривой на развертке делительного цилиндра зубчатого колеса.

|

| Рис. 1. Схема формирования линии смещения исходного контура арочного зуба |

В качестве такой кривой используется дуга окружности радиуса Ra с центром, расположенным на центральной продольной оси развертки делительного цилиндра. Условие непрерывности взаимодействия зубьев состоит в том, что вторая пара взаимодействующих зубьев должна войти в зацепление прежде, чем выйдет из зацепления первая пара. В дальнейшем рассматривается ситуация, когда коэффициент перекрытия больше единицы. Для непрерывности зацепления необходимо, чтобы угол перекрытия был больше углового шага. Разработанный метод анализа позволяет определить закономерности контактного взаимодействия зубьев в пределах угла перекрытия от положения входа зубьев в зацепление до положения выхода и оценить эффективность арочного зацепления в сравнении с существующими. Этот метод основан на определении продольного и поперечного профилей зубьев путем решения системы уравнений, описывающих уравнение боковых поверхностей арочных зубьев, с использованием программного комплекса T-FLEX.

|

|

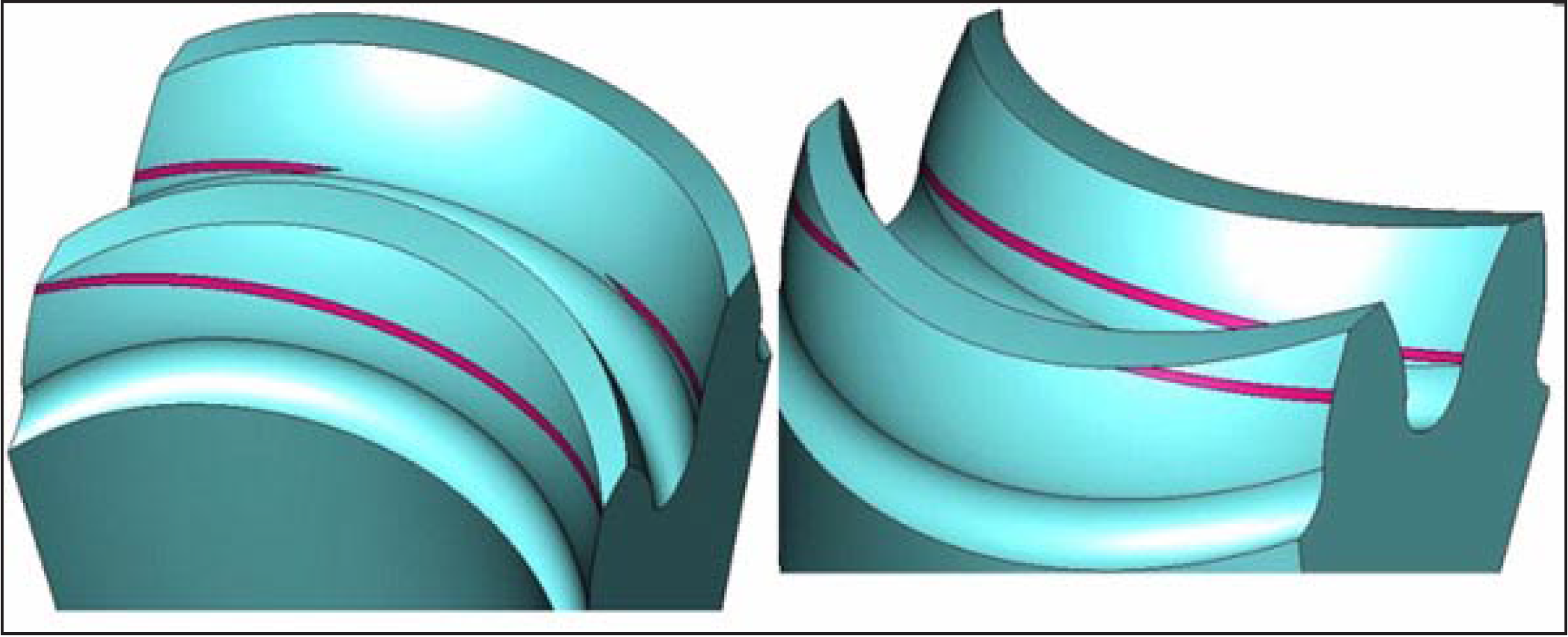

Рис. 2. Положение линий контакта на угле перекрытия на вогнутой и выпуклой рабочих поверхностях арочного зуба |

По координатам точек контактирующих рабочих поверхностей зубьев автоматически определяется форма линии контакта взаимодействующих поверхностей зуба. Возможные формы линии контакта выпуклой и вогнутой сторон зубьев арочного цилиндрического зацепления, смоделированные в T‑FLEX CAD, показаны на рис. 2 и 3.

|

|

Рис. 3. Распределение линий контакта на вогнутой и выпуклой рабочих поверхностях зубьев арочного цилиндрического зацепления |

Анализ арочного зацепления показал, что линия контакта в центральной части зоны перекрытия распределяется по всей длине зубьев, а на граничных участках при входе и выходе из зоны перекрытия выходит на кромки зубьев колес. Увеличение усилий вблизи торца может привести к быстрому износу или крошению зубьев колес. В то же время такое положение линии контакта на рабочих поверхностях арочных зубьев колес способствует плавной и бесшумной работе зацепления по сравнению с прямозубым зацеплением. Вместе с тем анализ существующего арочного зацепления показал, что нагрузка на зубья по длине пятна контакта распределена неравномерно, так как распределенная сила в каждом сечении действует на зубья под разными углами к оси симметрии сечения зуба и с разными плечами относительно его ножки из-за смещения пятна контакта вдоль эвольвентного профиля зуба в каждом сечении. В связи с этим на базе предложенного метода анализа разработана усовершенствованная методика синтеза зацепления арочных зубчатых колес, лишенных указанных недостатков.

Арочное зацепление обеспечивает повышение износостойкости и нагрузочной способности вследствие увеличения угла перекрытия, числа зубьев, одновременно находящихся в зацеплении, исключения выхода пятна контакта на кромки зубьев колес и равномерного распределения нагрузки по длине зуба благодаря оптимальной форме пятна контакта. Решение этой задачи может быть достигнуто в том числе и за счет изготовления арочных колес с зубьями бочкообразной формы (рис. 4).

|

| Рис. 4 Арочный зуб бочкообразной формы, смоделированный в T-FLEX CAD |

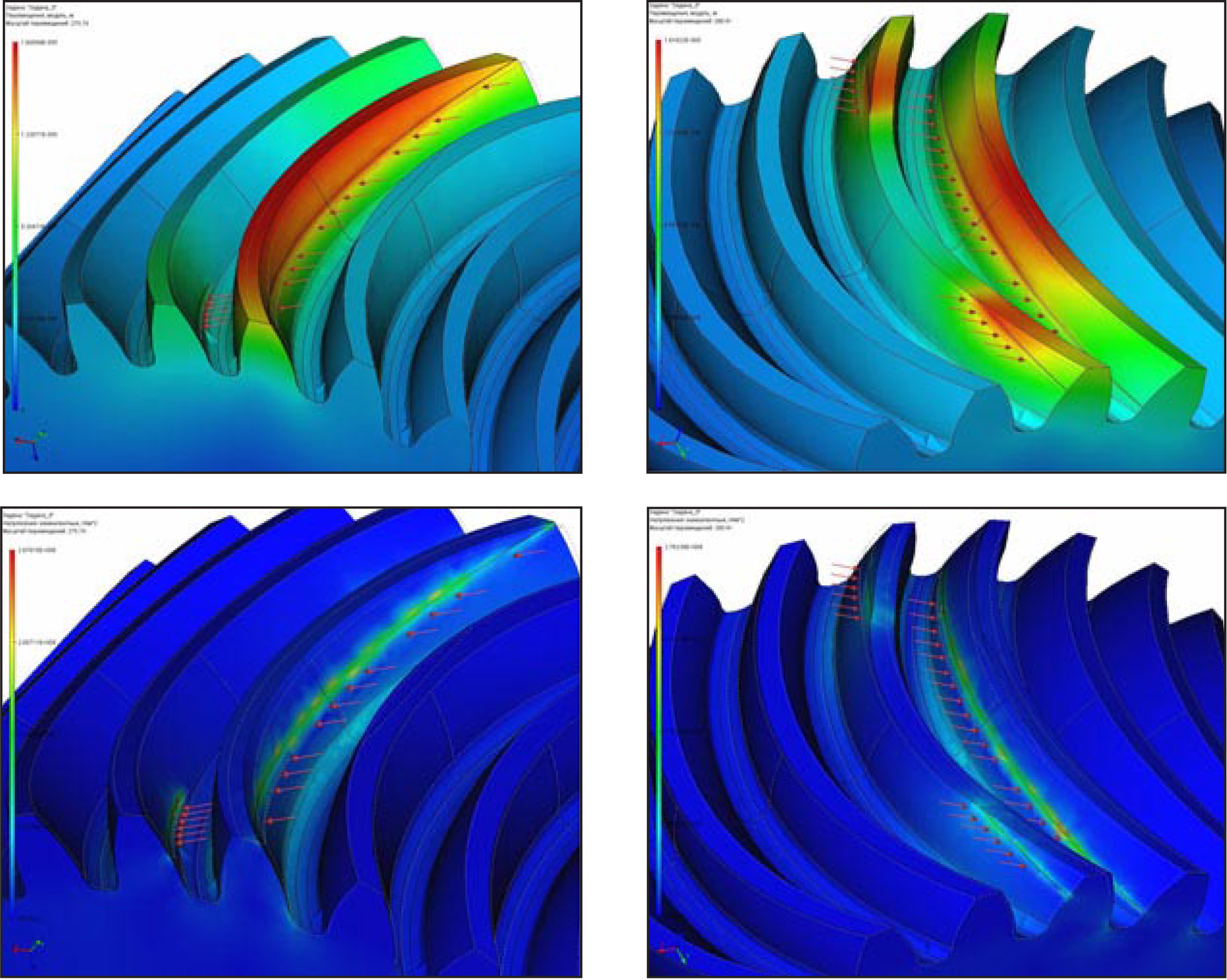

По линиям контакта выпуклой и вогнутой сторон зубьев с бочкообразной формой в программе T‑FLEX Анализ нагружались колеса арочного зацепления, смоделированного в T-FLEX CAD. Результаты статического анализа показаны на рис. 5.

|

| Рис. 5. Результаты статического анализа арочных зубьев бочкообразной формы в системе T-FLEX Анализ |

Для нарезания арочных зубьев использовались пальцевые фрезы. При этом диаметр концевого сферического участка фрезы принимался равным диаметру ее цилиндрического участка, который определяется в зависимости от продольного профиля нарезаемого арочного зуба — с постоянной шириной в поперечных сечениях или бочкообразного.

Для реализации способа на основе применения автоматизированного программного комплекса T-FLEX разработана методика определения параметров пальцевой фрезы и станочного зацепления, обеспечивающих нарезание арочных зубьев требуемого профиля. К этим параметрам относятся диаметр пальцевой фрезы, координаты центра концевого режущего сферического участка фрезы и положение ее оси в пространстве при нарезании.

С помощью полученных массивов параметров пальцевой фрезы и станочного зацепления колес по разработанной методике нарезание арочных зубьев выполняется в следующем порядке:

1. Черновое нарезание эвольвентных поверхностей.

2. Нарезание поверхностей криволинейных переходных участков от эвольвентных к цилиндрической, цилиндрической поверхности впадины между смежными зубьями.

3. Чистовая обработка эвольвентных поверхностей.

Для сокращения времени обработки при черновом нарезании целесообразно последовательно использовать несколько пальцевых фрез разного диаметра. Диаметр фрез должен уменьшаться по мере приближения к центру заготовки при формировании впадин между зубьями с учетом припуска на черновое фрезерование.

При чистовом нарезании после термической обработки колес с арочными зубьями целесообразно использовать фрезы с твердосплавным наконечником. После нарезания вогнутой и выпуклой боковых поверхностей смежных зубьев и цилиндрической поверхности впадины между ними для нарезания следующей пары смежных зубьев производится поворот заготовки относительно своей оси на один или несколько угловых шагов и процесс нарезания боковых и цилиндрической поверхностей между зубьями повторяется.

Последовательность процесса деления, обработки поверхностей смежных зубьев и цилиндрических поверхностей впадин между ними может быть различной и зависит от особенностей станка с ЧПУ, на котором нарезают цилиндрические колеса с арочными зубьями.

Для нарезания арочных зубчатых колес наиболее эффективно использование станков с ЧПУ с пятью координатами, однако возможно использование и 4-координатных станков. В этом случае координата, характеризующая угол наклона фрезы, совмещается с координатой, выполняющей функцию деления при нарезании зубчатого колеса, и заготовка зубчатого колеса в процессе обработки поворачивается на этот угол.

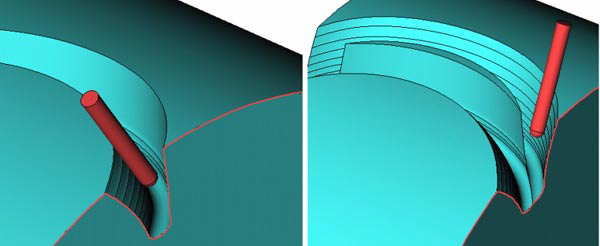

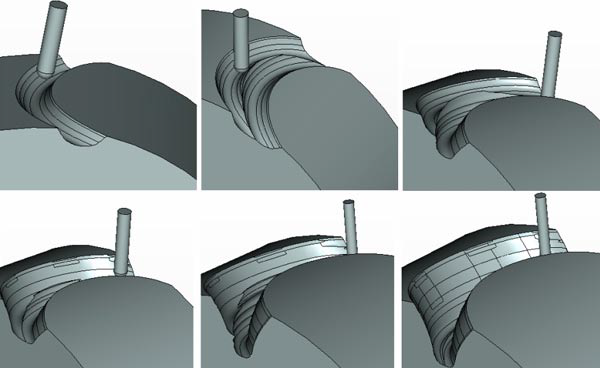

В программе T-FLEX ЧПУ модели впадины между зубьями после обработки эвольвентных участков выпуклой и вогнутой боковых поверхностей фрезой одного диаметра принимали вид, показанный на рис. 6.

|

|

Рис.6. Трехмерные модели впадин между зубьями после обработки в T-FLEX ЧПУ эвольвентных участков боковых поверхностей арочных зубьев при нарезании выпуклой и вогнутой поверхностей |

После обработки криволинейных переходных участков впадины между зубьями от эвольвентных участков к цилиндрическим фрезой одного диаметра модели впадины принимали вид, показанный на рис. 7.

|

|

Рис. 7 Трехмерные модели впадин между зубьями после обработки переходных криволинейных участков фрезой одного диаметра |

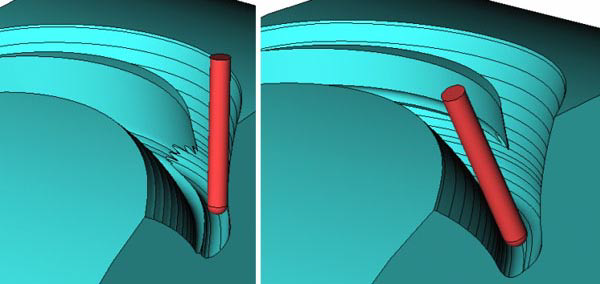

После черновой обработки эвольвентных участков выпуклой и вогнутой боковых поверхностей фрезами разного диаметра модели последовательно принимали вид, показанный на рис. 8.

|

|

Рис. 8. Трехмерные модели впадин между зубьями при нарезании фрезами разного диаметра после черновой обработки эвольвентных участков боковых поверхностей |

Были созданы параметрические трехмерные модели расчета траектории движения пальцевой фрезы при нарезании. Возможные траектории движения пальцевой фрезы при обработке эвольвентного участка выпуклой боковой поверхности арочного зуба представлены на рис. 9 а и б; при обработке переходного криволинейного участка впадины между зубьями представлены на рис. 9 в и г.

|

|

Рис. 9. Возможные траектории движения пальцевой фрезы при нарезании арочных зубьев: а и б — эвольвентного участка выпуклой боковой поверхности арочного зуба; в и г — переходных криволинейных участков впадины между зубьями |

На рис.10 показаны цилиндрические колеса с арочными зубьями с модулем 4, числами зубьев 18 и 32 и радиусом развертки линии смещения исходного контура на делительном цилиндре 45 мм, нарезанные на обрабатывающем центре 1П730 «Рязанского станкостроительного завода» по заказу металлургического комбината ОАО «Северсталь». Результаты испытаний зацепления на пятно контакта и шумовые характеристики, проведенные в технологической (испытательной) лаборатории Рязанского станкостроительного завода позволяют обоснованно показать заказчику преимущества арочных цилиндрических зубчатых колес по сравнению с традиционными и убедить его в необходимости финансирования продолжения начатых институте работ. Предлагаемым способом можно также нарезать цилиндрические колеса с обычными или криволинейными зубьями, у которых заданная линия смещения исходного контура на развертке делительного цилиндра отлична от дуги окружности, а также эвольвентные колеса с различным смещением условной инструментальной рейки, различным углом ее исходного профиля и дробным торцевым модулем. Это приводит к расширению универсальности применения предлагаемого способа.

|

| Рис. 10. Арочные зубчатые колеса |

Таким образом, предлагаемые методики анализа, синтеза зацепления и способ изготовления цилиндрических колес с арочными зубьями позволяют повысить универсальность технологии изготовления, износостойкость и нагрузочную способность арочного зацепления. С помощью интегрированных решений компании «Топ Системы» нам удалось решить задачи быстро и качественно, поскольку все действия осуществлялись в рамках единого профессионального комплекса с единым интерфейсом, согласованным набором команд и полной асоциативностью данных.