Реальная параметризация

Автор: Ерин Александр Олегович

Ерин Александр Олегович

OAO «Анжеромаш»

Сегодня практически все современные системы проектирования заявляют о поддержке параметризации, но как показывает практика, то, что вкладывается разработчиками в этот термин, может существенно различаться. Большинство систем, например, вообще не позволяют создавать параметрические чертежи без трехмерной модели.

Многие системы, даже самые известные, не поддерживают параметрически изменяемые трехмерные сборки или не рекомендуют их создание из-за возникающих проблем. В этой статье я бы хотел поделиться успешным опытом использования параметризации в системе, которая, на мой взгляд, является наиболее полным воплощением термина “параметрическая”.

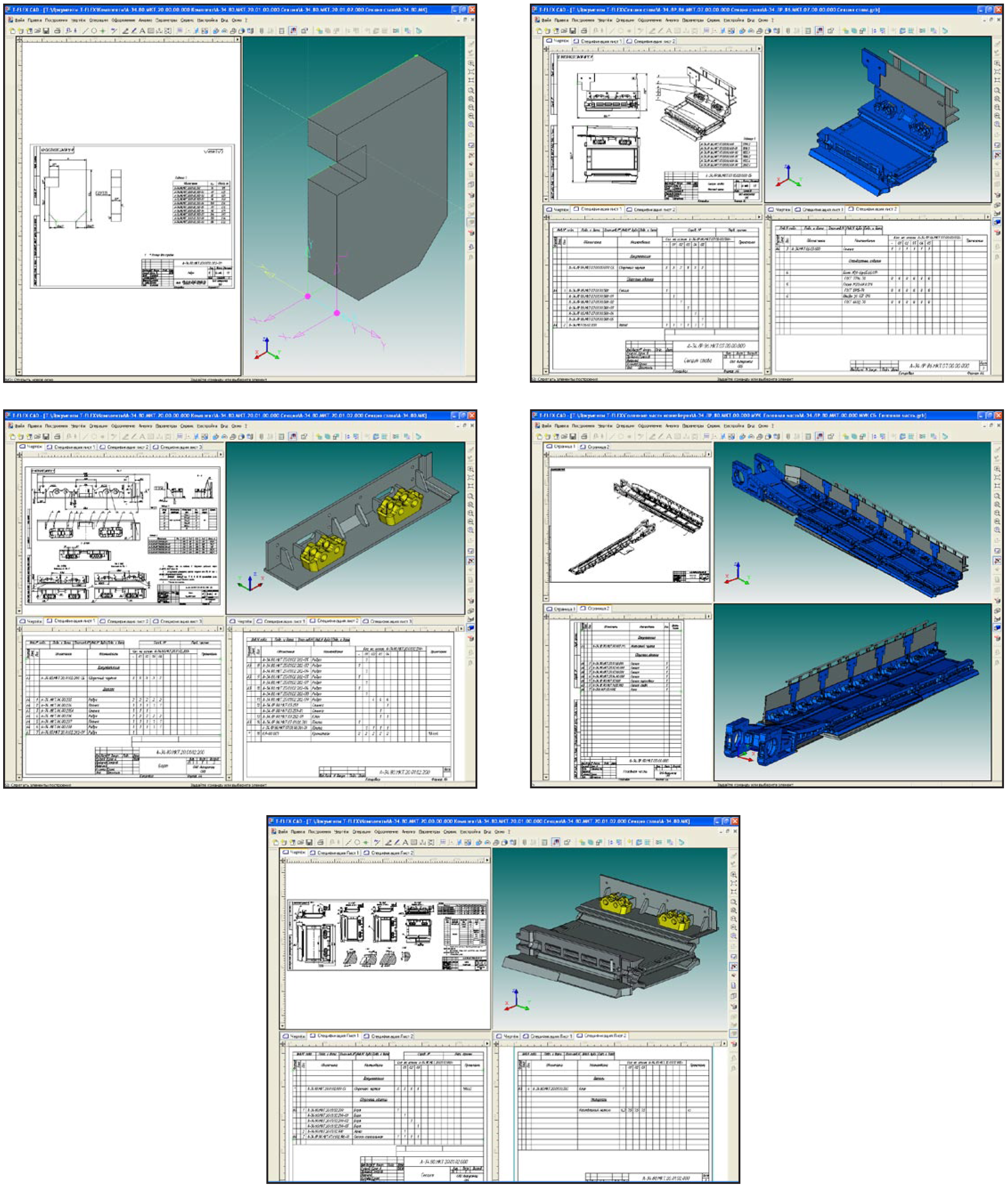

Значительная часть горного оборудования, производимая ОАО «Анжеромаш», составляет забойно-транспортный комплекс угледобывающего оборудования для шахт и разрезов. Он, в свою очередь включает в себя забойный скребковый конвейер, перегружатель, дробилку и станцию перегрузки горной массы на магистральный ленточный конвейер. Основой забойно-транспортного комплекса, является забойный конвейер. Он состоит из разгрузочного и обратного приводов, линейных секций става конвейера, которые в добычном комплексе выполняют несколько функций. Непосредственно транспортирование горной массы в желобах, называемых рештаками, опора и направление для добычного комбайна, при его циклическом передвижении вдоль забоя, кинематическая связь с механизированной крепью призабойного пространства. Это обеспечивает возможность управления всем очистным механизированным комплексом.

В некоторых случаях в районах обратного и разгрузочных приводов конвейера требуется постоянный изгиб траектории движения комбайна в сторону забоя. Для этого необходимо несколько секций става со смещёнными, с определённым шагом, опорами.

Задача проектирования описанного выше оборудования состоит не только выработке определенных технических решений, но и требует значительного количества времени для создания конструкторской документации, которого всегда не хватает. На предприятии имеется опыт проектирования изделий в системе T-FLEX CAD с 2000 года. Но желаемого прироста скорости выполнения проектов получить не удавалось, пока проектирование велось без широкого применения механизмов создания параметрических элементов. Для этого пришлось проанализировать наш опыт и реализовать ряд механизмов, который бы позволил повысить скорость проектирования. В частности мы сразу увидели, что можно использовать параметризацию, например, при задании шага смещения опор в разных вариантах, в типовых рядах изменения узлов и деталей.

Также для сокращения времени создания конструкторской документации было принято решение спецификации на изделия, проектируемые в T-FLEX, получать только средствами самого T-FLEX. Это было сделано в автоматическом режиме для узлов, имеющих одно исполнение, и в полуавтоматическом режиме для узлов, имеющих несколько исполнений, так называемые «групповые спецификации».

Полуавтоматический режим получения спецификации подразумевает автоматическую генерацию спецификации в шаблоне (формы 1б) ГОСТ 2.133-75, после чего средствами редактора спецификаций к записям деталей, имеющих несколько исполнений, добавляется, вручную, необходимое количество записей, соответствующее количеству исполнений этой детали в узле, как это предусмотрено ЕСКД.

Учитывая специфику 3D-проектирования и механизмы самой системы были сформулированы требования к электронному конструкторскому документу:

- Первичным электронным документом является 3D-модель

- Обязательное заполнение необходимых граф в карточке данных для спецификации (Наименование, Обозначение, Материал, Масса), независимо от того, оформляется или не оформляется чертёж на деталь или узел.

- Обязательное наличие системы координат для вставки детали-фрагмента, а также, при необходимости, наличие внешних систем координат используемых для ориентации и привязки сопрягаемых деталей и узлов.

- Отсутствие сообщений системы об ошибках в окне диагностике системы.

- Спецификация на сборочный узел находится в файле сборки.

- Отсутствие на чертеже размеров, с номиналами, установленными вручную, соответствие всех геометрических элементов модели с проекциями и т. д.

Для облегчения начинающим создание параметрических деталей и узлов был расписан порядок создания параметрических моделей.

Информация о геометрических размерах модели в T-FLEX может храниться в разных видах. При построении каждому элементу присваивается определённое численное значение, т.е. информация о геометрических размерах находится в геометрических построениях. Вместо численного значения некоторым или всем параметрам присваивается определённая переменная или выражение, а численные значения этих переменных находятся в редакторе переменных. Численные значения геометрических параметров находятся во внутренних и внешних базах данных и связаны с геометрическими построениям. Ещё один очень интересный, способ хранения данных о геометрических размерах – математические функции, связанные между собой и находящиеся в редакторе переменных. T‑FLEX имеет возможность работать со стандартными математическими функциями, специальными функциями, функциями работы с базами данных.

Следовательно, параметризация T-FLEX - это возможность присоединять к геометрическим построениям модели дополнительную информацию и эффективно управлять ею средствами самой программы, при помощи операций с базами данных и математических функций.

Рассмотрим подробнее пример создания параметрической детали ребро, изменение которого влияет на расположение опоры комбайна.

Был создан файл в котором при помощи геометрических построений и операций была получена модель ребра. Для получения параметрической модели ребра необходимо добавить в файл модели ребра информацию об изменениях геометрических размерах рёбер, которые будут использоваться в бортах секций става, на которых будет изменяться траектория движения комбайна.

В файле модели ребра была создана внутренняя база данных b, с полями:

isp - обозначение детали;

a - изменяемый геометрический параметр детали;

m - масса детали.

Далее в базу данных были добавлены строки, с численными значениями переменных, соответствующими определённым геометрическим размерам детали.

Для управления параметрами модели необходима ключевая переменная, изменяя которую можно производить выбор необходимой конфигурации модели, используя данные, находящиеся в базе данных. В редакторе переменных файла модели создаётся текстовая переменная, в данном случае $isp, для которой создаётся список значений переменной на основе поля базы данных, isp. Данная переменная будет являться ключевой. Её изменения будут происходить при выборе строки в базе данных, соответствующей определённой конфигурации детали.

Далее следуют те два выражения, при помощи которых система параметризации T-FLEX связывает информацию о конфигурации модели детали, находящуюся в базе данных с геометрическими построениями модели детали.

Создаём переменную «n» и в редакторе переменных присваиваем ей выражение: rec($isp==b.isp).

Это значит, что переменной «n» будет присваиваться номер строки в базе «b» в соответствии с выбором из списка значений ключевой текстовой переменной «isp».

Теперь необходимо в редакторе переменных создать переменные, соответствующие геометрическим размерам модели детали, а так же переменную m - масса детали. После чего при помощи выражения val(n,b.a) присвоить переменной (например «a») значение, из базы «b», из строки, определённой переменной «n».

При помощи данного выражения, присваиваются численные значения, находящиеся в базе данных «b», изменяемому геометрическому параметру модели.

Два описанных выражения представляют собой простой и эффективный инструмент управления информацией о конфигурации модели, находящейся во внутренней базе данных файла модели.

При вставке переменной isp в поле «Обозначение» карточки спецификации файла осуществляется возможность отражать данные об исполнении модели детали в автоматически генерируемой спецификации в сборочных моделях, использующих данную деталь. Точно так же можно создавать и параметрические модели узлов. Параметрами изменения могут быть геометрические размеры, зеркальность исполнений, количественный состав элементов и любые другие параметры.

Чтобы получить параметрическую модели сборного узла – борта, необходимо в файле сборки создать базу данных, содержащую информацию о ключевых переменных всех изменяемых моделей деталей и узлов, в данном случае ребра, входящих в данную сборку, геометрических размерах взаимного расположения элементов узла. Затем в редакторе переменных файла сборки создать переменные, соответствующие ключевым переменным моделей, изменяемых деталей, переменные, соответствующие значениям геометрических параметров взаимного расположения элементов сборки и связать с данными, находящиеся в базе данных файла сборки при помощи двух выражений, описанных выше.

|

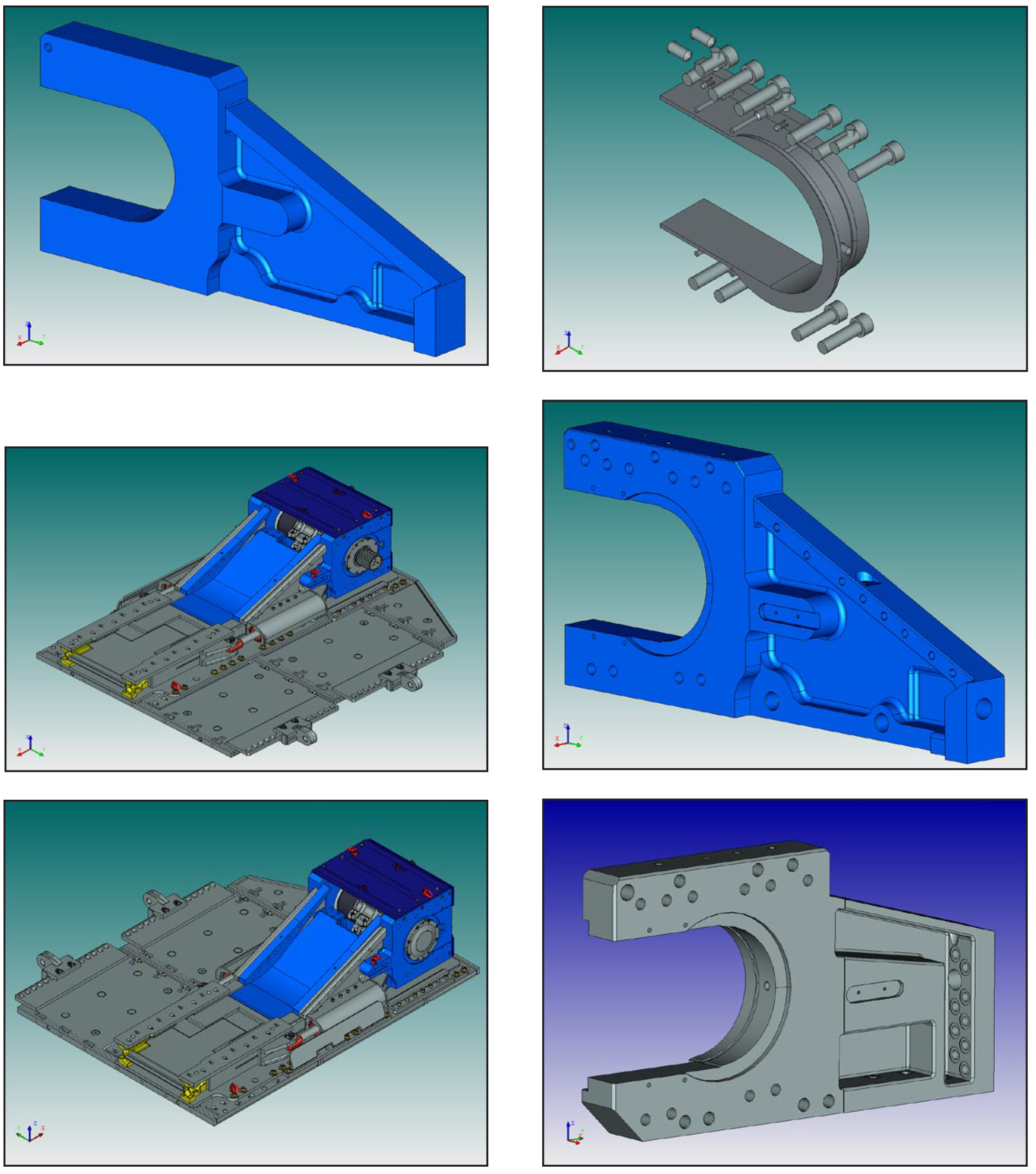

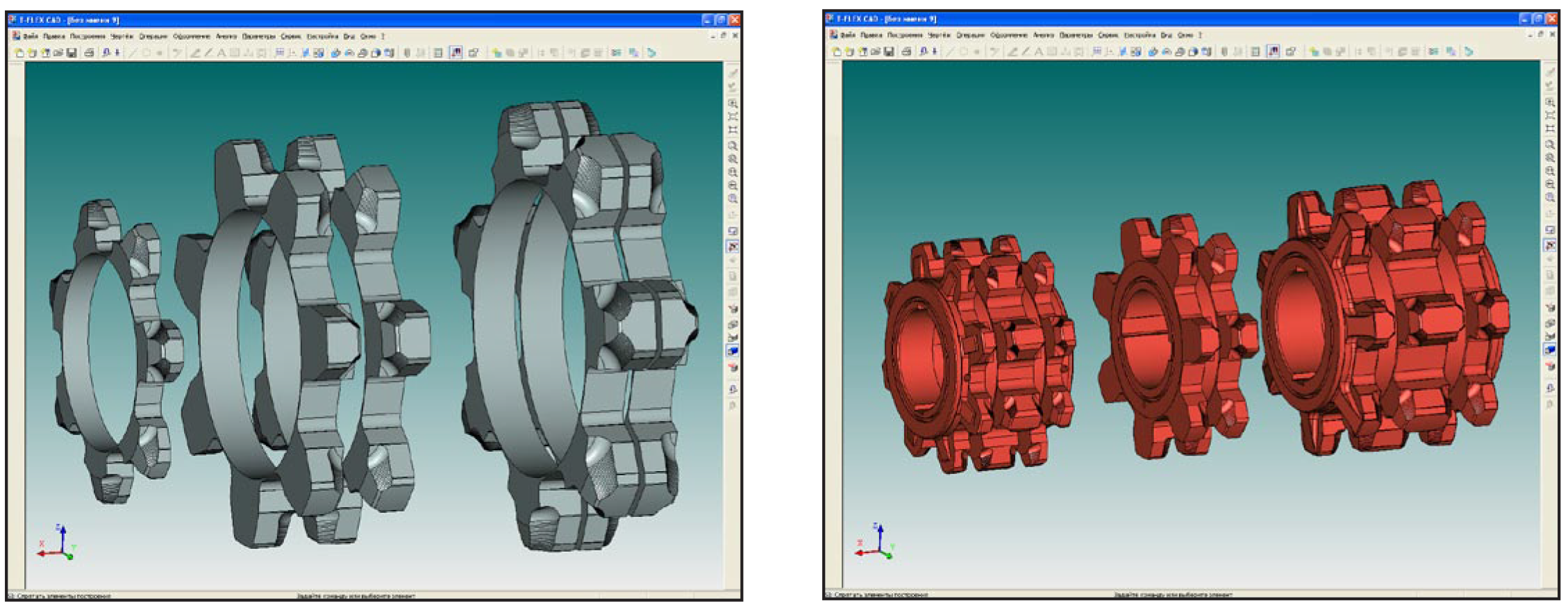

На рисунках представлены модели деталей и узлов головной части забойного конвейера Анжера- 34, изготовленного для Междуреченской угольной компании. Среди них - секции става, спроектированные в пределах определённого типажного ряда величин смещения опор комбайна. Проекты – полностью параметрические, и в них есть возможность управления конфигурацией моделей рёбер и бортов и секций става конвейера. Параметрическая модель ребра, порядок создания которой рассматривался выше, входит в состав параметрической модели борта. В свою очередь модель параметрического борта является одной из составляющих секции става конвейера. На модели всех узлов, входящих в состав секции става, получены спецификации и выполнены чертежи, содержащие виды и проекции всех возможных исполнений узлов, по которым и были изготовлены специальные секции става конвейера. Фактически параметрическая модель головной части конвейера состоит из модели рамы привода, модели секции переходной и параметрической секции става конвейера, в пяти исполнениях. Время, затраченное на присоединение информации обо всех возможных геометрических размерах модели детали, к геометрическим построениям модели гораздо меньше времени, затраченного на создание целого ряда моделей деталей. И это без учёта времени, затраченного на оформление чертежей этих деталей и узлов и генерацию спецификации изделия в полностью ручном режиме.

Ещё один пример использования возможностей параметризации T-FLEX – автоматический выбор типоразмера детали или узла на основании присоединительного размера.

|

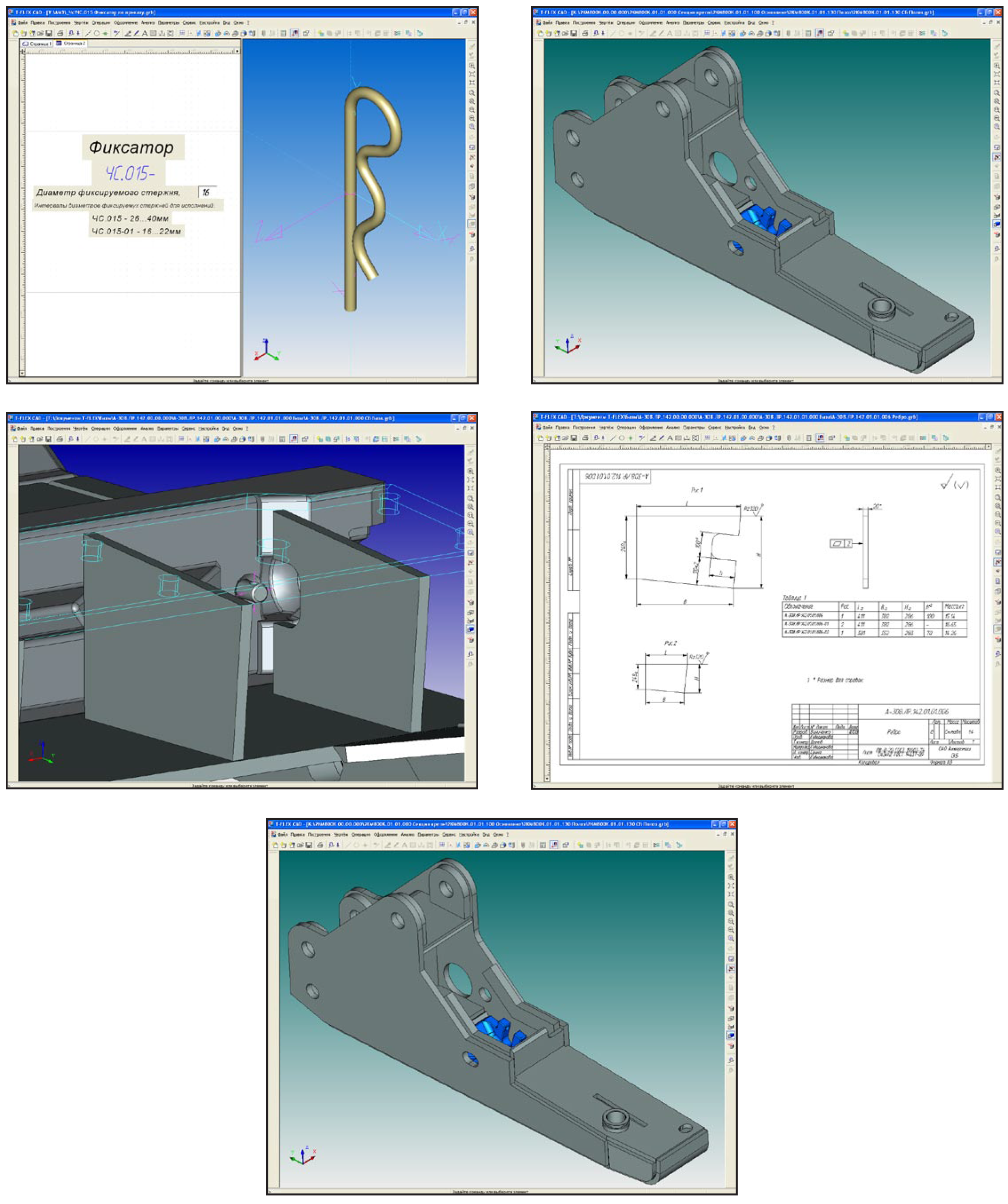

На рисунке представлена параметрическая модель фиксатора.

Выбор исполнения осуществляется при помощи двух переменных. В редакторе переменных переменной per присваивается следующее значение:

D<=16?16:(D<=22?D:(D<26?22:(D<=40?D:40))).

Это значит, что переменная D может изменяться в интервале значений от 16 до 22 и от 26 до 40. А переменной n в редакторе переменных присвоено следующее выражение: per<=22?2:(per>=26?1:per).

При значении переменной per меньше или равном 22 значение n равно 2, а при значении переменной per больше или равном 26 значение n равно1.

При помощи переменной n происходит выбор из строки базы данных значений переменных геометрических параметров и исполнения детали, для изменения данных в карточке спецификации. При вставке модели фиксатора в файл сборки необходимо указать только диаметр фиксируемого стержня.

Выбор нужного исполнения детали и отражение этого выбора в данных для спецификации система произведёт автоматически. При вставке модели в сборку используется пользовательский диалог параметров, созданный средствами T-FLEX, который наглядно представляет параметр выбора и пределы применения для каждого исполнения фиксатора.

Может сложиться ошибочное впечатление, что параметризацию можно применять только для создания геометрически подобных деталей.

Если создать переменную, изменяя значение которой можно подавлять геометрический элемент детали или фрагмент в сборке и возвращать его и присваивать ей необходимые, для каждого исполнения, значения из определённой строки базы данных, можно получить модель детали или узла с переменным составом элементов.

На рисунках изображены примеры основного и зеркального исполнений полозов основания секции механизированной крепи, пример параметрической модели ребра с переменным составом геометрических элементов(с вырезом и без выреза) и параметрического модели секции става конвейера, с использованием модели параметрического ребра.

Варианты исполнения ребра учтены в спецификации документа. T-FLEX позволяет получать параметрические модели и гораздо более сложного состава. На рисунке представлена модель обратного телескопического привода конвейера Анжера-3810 с опорными плитами в двух исполнениях на разное направление движения очистного комплекса. Создание больших параметрических моделей не является самоцелью. Параметризация T-FLEX позволяет получать спецификации сложных изделий в разных исполнениях, что приводит к повышению скорости получения конструкторской документации.

Ещё один пример возможностей параметризации T-FLEX – использование в параметрической модели в качестве фрагмента целого параметрического набора геометрических элементов, помещённого в библиотеку T-FLEX, и используемого в геометрических построениях.

На рисунках показан порядок проектирования таких деталей:

- создаётся габаритная модель детали;

- модель детали из библиотеки вставляются параметрические фрагменты удаляемого материала.

|

|

Далее в модели боковин добавляются оставшиеся необходимые, для данной модели, элементы, создаются проекции, необходимые виды разрезы и сечения, В соответствии с ЕСКД оформляются чертёжи.

Один раз созданная параметрическая модели удаляемого металла позволяет использовать её многократно при проектировании различных деталей сходного назначения. Пример две различные боковины рамы разгрузочного и обратного приводов.

Параметрические модели удалённого металла крепежных отверстий, расточек в опоре приводного вала конвейера, отверстия для детали ось с резьбовыми отверстиями для крепёжной планки. Данные наборы используются при проектировании деталей, с выполнением булевой операции вычитание.

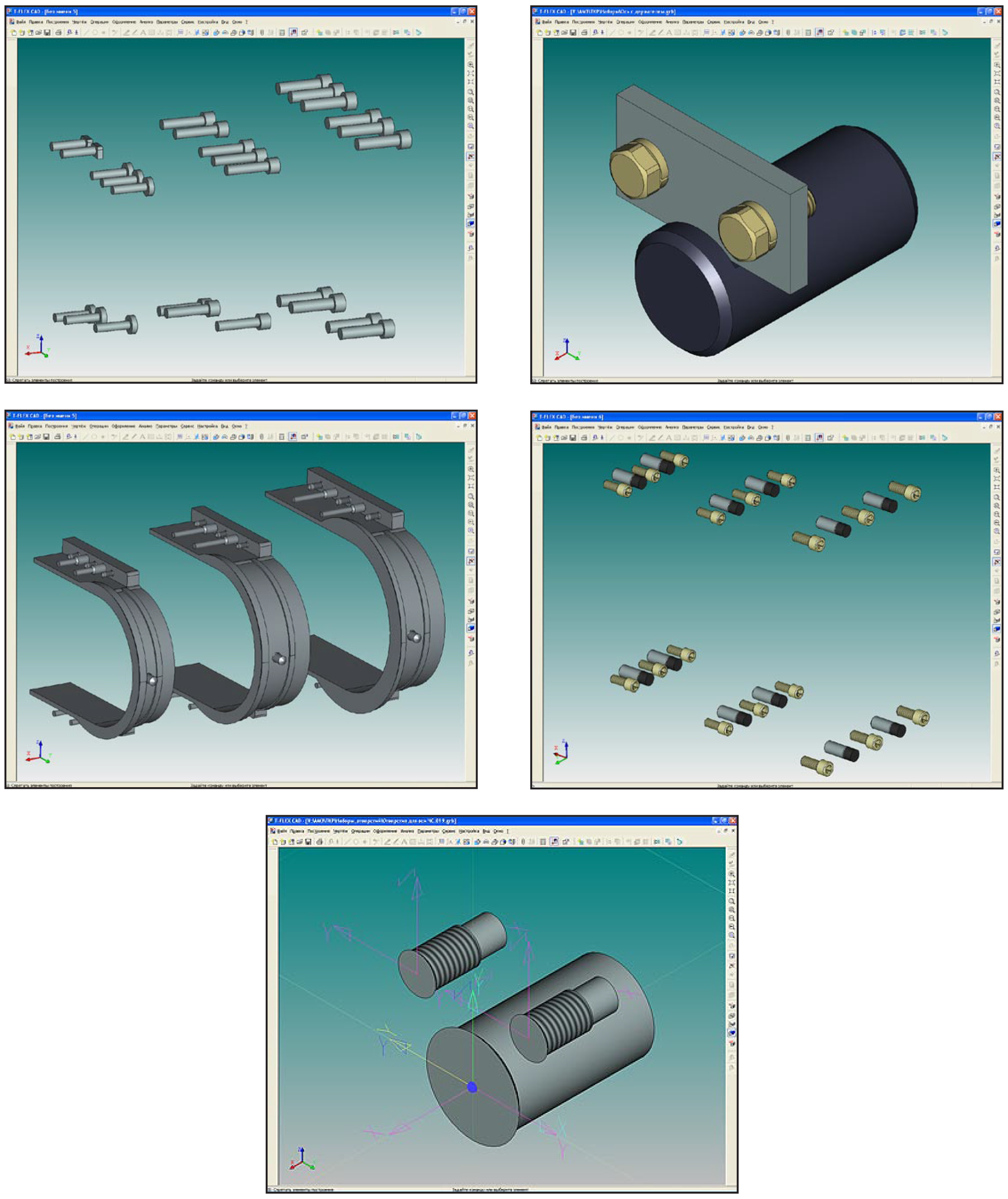

T-FLEX позволяет использовать наборы деталей при проектировании сборок, за один раз вставляя в файл сборки целый параметрический набор необходимых элементов, с учётом отражения информации о составе набора в спецификации на сборочный узел.

На рисунках представлены параметрический набор, состоящий из оси с фиксатором и элементами крепления и набор типажный ряд моделей элементов крепления замков приводных валов конвейеров, выпускаемых Анжеромашем.

Наверное, нет необходимости доказывать все преимущества подобного метода проектирования. Это и снижение времени, затраченное на создание 3D- модели, снижение трудоёмкости процесса проектирования, снижение вероятности появления ошибки в проекте, и использование в последующих проектах опыта и знаний специалистов, не освоивших электронное проектирование, но имеющих огромный опыт и знания в своём роде деятельности. Для создания ряда типовых моделей, имеющих одинаковые параметры, T-FLEX позволяет централизовано хранить данные о геометрических размерах этих моделей в одной общей внешней базе данных.

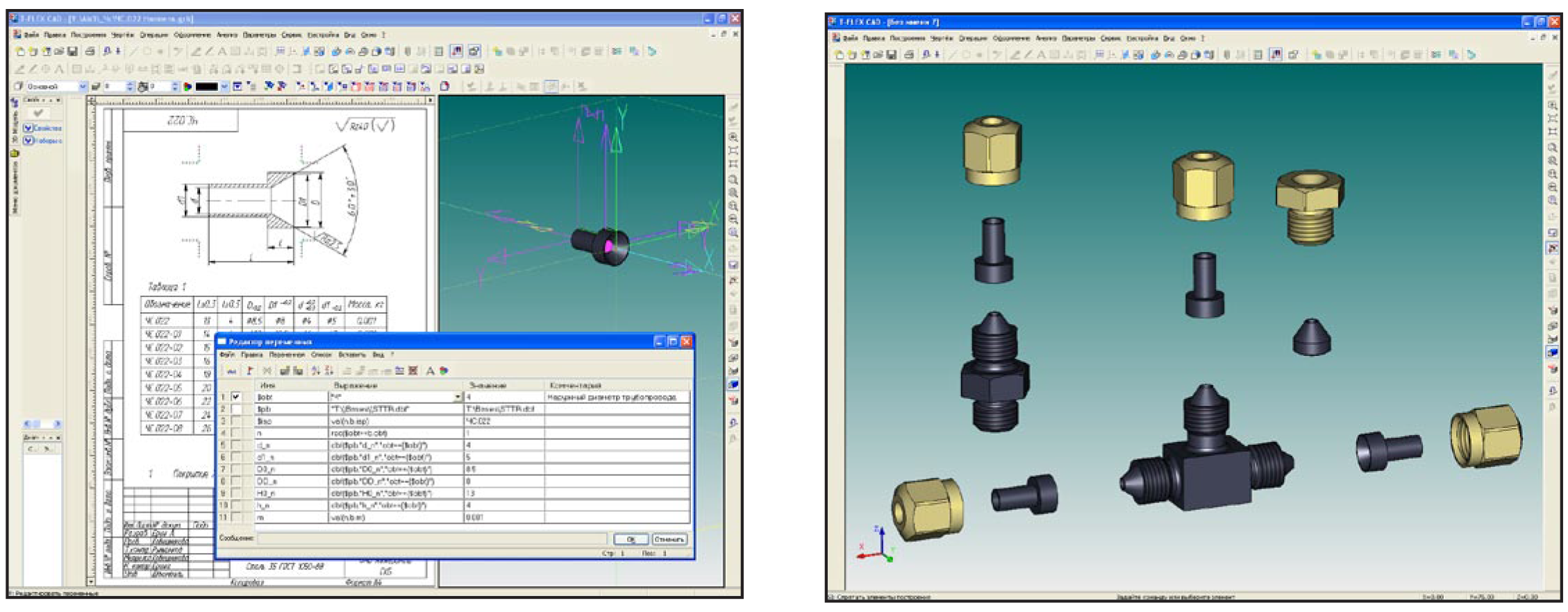

Пример таких типовых деталей - соединители для тонкостенных труб с развальцовкой.

Детали состоят из геометрически подобных конструктивных элементов. Информация о геометрических размерах конструктивных элементов всех типоразмеров деталей хранятся в одном месте - внешней базе данных.

Хранение информации о геометрических параметрах во внутренней базе данных, в данном случае, неэффективно, т. к. требуется для каждой детали создавать свою базу данных, в которой повторяется информация о геометрически подобных элементах всех остальных деталей.

Порядок создания параметрической детали с хранением информации во внешней базе данных на примере модели нипеля:

- В редакторе баз данных создаётся база данных с полями численных значений всех геометрических размеров конструктивных элементов группы деталей. Так же необходимо создать поле со значениями ключевой переменной. В данном случае это переменная obt, соответствующая диаметру трубы. После чего база данных сохраняется как внешняя.

- В редакторе баз данных создаётся база данных b с полями:

obt –численное значение диаметра трубы isp – обозначение детали m – масса детали Далее в базу данных добавляются строки, со значениями переменных, соответствующими определённым геометрическим размерам детали.

- В редакторе переменных создаeтся переменная $obt, для которой создаётся список значений переменной на основе поля базы данных obt.

Создаём переменную «n» и в редакторе переменных присваиваем ей выражение:

rec($obt==b.obt).

Это значит, что переменной «n» будет присваиваться номер строки в базе «b» в соответствии с выбором из списка значений ключевой текстовой переменной obt.

|

Теперь необходимо в редакторе переменных создать переменные $isp и m, После чего при помощи выражений val(n,b.isp) и val(n,b.m) присвоить им значения, находящиеся в базе данных «b».

Переменные m и $isp вставим в соответствующие поля карточки данных для спецификации.

Далее необходимо создать специальную переменную, например $pb и присвоить ей значение в виде следующего выражения: “T:\\Bases\\STTR.dbf” При помощи данной переменной системе указывается место нахождения внешней базы данных с численными значениями геометрических параметров деталей.

В редакторе переменных создаются переменные, соответствующие геометрическим параметрам детали, например h_n, и им присваиваются значения из внешней базы данных STTR при помощи следующего выражения: dbf($pb,”h_n”,”obt=={$obt}”).

Далее выполняются все необходимые геометрические построения, которым присваиваются значения переменных, численные значения которых находятся во внешней базе данных.

Изменение значение ключевой переменной $obt позволяет изменять геометрические размеры модели детали, с изменением обозначения детали и массы в данных для спецификации.

Очень интересная возможность параметризации T-FLEX - создание своей САПР (Системы Автоматизированного Проектирования). Для проектирования звёздочек тяговых органов цепных конвейеров на основании ГОСТ 13561 «Звёздочки для грузовых и тяговых круглозвенных цепей. Методы расчёта и построения профиля зуба» в T-FLEX был создан параметрический зубчатый венец, использующийся для разных вариантов звёздочек, в приводах цепных конвейеров.

|

Специфика проектирования венцов такова, что геометрические параметры ложа звена цепи получаются расчётом, а геометрические параметры зуба определяются построением с учётом взаимодействия звёздочки, тяговой цепи и скребка.

Для проектирования зубчатых венцов была создана система автоматизированного проектирования, состоящая из файла, T-FLEX 3D.

В редакторе переменных файла были созданы:

- расчёт параметров ложа звена, составленный из стандартных математических функций.

- функции работы с внутренней базой данных геометрических параметров зуба.

Геометрические параметры зуба заносятся в базу данных после геометрических построений всех сопрягаемых элементов тягового органа.

Система проектирования построена таким образом, что при необходимости имеется возможность добавлять варианты расчёта, и получать новые зубчатые венцы, и как следствие новые звёздочки.

На рисунке приведён пример параметрического венца.

Информация обо всех его возможных исполнениях находится в одном файле. При необходимости получения нового венца в файл добавляется информация обо всех его геометрических размерах и параметрах цепи тягового органа.

Разумеется, на создание данной системы затрачено определённое количество времени, но при использовании данной САПР в дальнейших разработках время на создание проекта уменьшается значительно.

На рисунке показаны модели звёздочек разных типоразмеров, которые спроектированы с использованием САПР для звёздочек.

Примеры, описанные выше, представляют далеко не все возможности использования параметризации T-FLEX. Появляющиеся задачи каждый раз открывают для нас все новые способы решения с помощью этой системы.

Конечно, освоение возможностей T-FLEX не является самоцелью. Можно вести весь объём проектно-конструкторских работ предприятия, используя минимум возможностей T-FLEX. Но одним из показателей профессионализма является знание всех возможностей своего инструмента и использование их в работе. Это можно назвать первым стимулом освоения и использования возможностей параметризации T-FLEX. А второй стимул несколько иного плана. Уж очень не хочется раз за разом выполнять повторяющиеся операции, из которых во многом состоит конструкторская работа.

Вся информация по параметрическому проектированию находится в справке T-FLEX и в примерах, поставляемыми с программой разработчиками. Не могу сказать, что освоение описанных приёмов создания параметрических элементов не составило труда. Определённые трудности имелись. Иногда звали на помощь заводского программиста, но дорогу осилит идущий. Ничего непостижимого в параметризации T-FLEX нет. И если есть заинтересованность облегчить себе жизнь, то появятся и навыки в работе с новыми инструментами и овладение новыми методами проектирования. А в параметризации T-FLEX можно использовать гораздо больше двух выражений.