Создание единого информационного пространства на ОАО «Пензтяжпромарматура» на базе программных продуктов T-FLEX

Автор: Попов Михаил Николаевич

Михаил Николаевич Попов

ООО «Инфо-Сервис»

ОАО «Пензтяжпромарматура» является крупнейшим в России производителем промышленной трубопроводной арматуры, предназначенной для установки на трубопроводах с условным проходом от 50 до 2000 мм, транспортирующих различные жидкие и газообразные среды при давлениях от 1 до 400 кгс/см2 и температуре от -100 до +425°С.

Продукция предприятия применяется на тепловых и атомных станциях, химических, металлургических, горно-обогатительных и целлюлозно-бумажных комбинатах, нефте- и газопроводах, нефте- и газоперерабатывающих заводах.

|

Процесс выбора програм мных продуктов

Внедрение программных продуктов на ОАО «ПТПА» началось в 1985 году, как и на многих других Российских предприятиях, с «лоскутной» автоматизации. Первой и основной задачей в то время была задача по автоматизации работы бухгалтерии, которая решалась имеющимся на заводе отделом АСУП на базе СУБД «Карат», а в дальнейшем на базе СУБД «Clipper». Параллельно силами отдела главного технолога решался вопрос по автоматизации материального и технического нормирования и ведения состава изделия на том же «Карате», потом на «FoxPro» (дополнительно были предприняты попытки импортирования имеющихся данных в СУБД «Oracle»).

С 1994 года начались первые попытки автоматизации конструкторской службы предприятия.

Апробирование системы велось на специально приобретенной одной лицензии AutoCAD 8, но, в дальнейшем, также были рассмотрены и Российские продукты: Компас, SprutCAD и T-FLEX CAD.

По результатам анализа работ с этими системами окончательный выбор был остановлен на T-FLEX CAD, мощные параметрические возможности которого значительно выигрывали перед другими системами при решении задач по автоматизации работ с типовыми деталями, занимающих в номенклатуре ОАО «ПТПА» около 70%. С выбором T‑FLEX CAD в качестве программного средства для внедрения САПР на предприятии началась работа с продуктами фирмы «Топ Системы».

В 1999 году на предприятии начались работы по интегрированию имеющихся программных продуктов в единую систему. Работы проводились как самостоятельно, так и с привлечением сторонних консультантов. Были протестированы связки программных продуктов Omega Production и БОСС Кадровик, опробованы зарубежные системы Scala, Axapta и Baan, но по ряду объективных причин решение о внедрении данных систем не было принято.

В 2002 году на предприятии, учитывая положительный опыт работы с продуктом фирмы «Топ Системы», был внедрен еще один программный продукт – T-FLEX DOCs, который впоследствии и был принят в качестве PDM-системы. Окончательно единая информационная среда предприятия сформировалась в 2005 году на базе хорошо зарекомендовавшей себя линейки продуктов T-FLEX и новой платформы автоматизации 1С:Предприятие 8.0.

Требования к информационной системе

Опыт эксплуатации многих программных продуктов позволил сформировать основные требования к информационной системе предприятия:

- Развитые средства параметризации CAD- системы;

- Возможность проектирования как от детали к сборке, так и от сборки к детали;

- Возможность создания собственных параметрических библиотек элементов;

- Возможность автоматизации рутинных и часто повторяющихся операций;

- Использование промышленной платформы в качестве сервера баз данных;

- Полная интеграция средств автоматизации технических служб предприятия;

- Гибкость и адаптация системы под нужды предприятия;

- Возможность организации обмена данными PDM-системы и системы управления производством.

Создаваемая информационная система должна была не только выступать в качестве помощника в работе и помогать автоматизировать отдельные процессы, а сама была «рабочим инструментом» технического специалиста. Чтобы, придя утром на свое рабочее место, конструктор или технолог, мог включить компьютер и попасть в единый информационный комплекс, где ему уже были назначены задания, имелись все отчетные формы, шаблоны документов и т.п. В конечном итоге, система должна была обеспечить максимальные удобство в раот занимающей много времени рутинной работы и дать возможность уделять больше времени на творчество.

Автоматизация конструкторской подготовки производства

2004 год ознаменовался на предприятии основным объемом работ по внедрению PDM-системы, заключающихся в переходе на ведение состава изделия в электронной базе данных.

Начались работы с подготовки импорта данных из предыдущих систем и организации логической структуры хранения данных в T-FLEX DOCs.

Главным на данном этапе было не потерять тот огромный объем данных, который наработали за прошедшие годы. Необходимо было решить задачи по организации работы с составом изделия, разработкой новой справочной системы, вводом данных по материальному нормированию. Также важным шагом стала организация обмена данными с системой 1С.

С завершением импорта и началом промышленной работы T-FLEX DOCs, появилась необходимость в создании системы, позволяющей проводить и отслеживать извещения об изменении конструкторской и технологической документации (далее ИИ). Система обеспечивает хранение ИИ в отдельном архиве и отработку их отдельно от объектов основного состава. Одинаковые изменяемые объекты распознаются системой с уведомлением пользователя о том, что с объектом уже работает другой пользователь. Система следит за правилами отработки ИИ (ИИ не будет проведено, если в нем допущены ошибки, оно не было отработано в полном объёме какой либо службой, либо нарушена последовательность отработки). Все изменения автоматически фиксируются в электронной базе, с регистрацией изменений и уведомлением «Группы изменений» для дальнейшего подтверждения их в карточке учета конструкторской и технологической документации.

|

| САПР в отделе главного конструктора |

Следующим этапом стала разработка механизма авторегистрации объектов в соответствии с требованиями ЕСКД и ЕСТД, а также регистрации «обезличенных номеров» для объектов других типов.

Реализовав вышеуказанные задачи, удалось организовать новый алгоритм работы отдела главного конструктора предприятия. Теперь проектирование изделий производится исключительно с созданием 3D-моделей, по которым определяется внешний вид изделия и проверяется собираемость его отдельных узлов и деталей.

|

|

Импульсно-предохранительное устройство УФ 500024 используется для автоматического сброса давления рабочей среды из компенсатора давления в барботер при аварийном повышении давления в главном циркуляционном контуре реакторных установок АЭС |

Конструкция изделия оценивается по результатам прочностных и динамических расчетов, выполняемых с помощью встроенного механизма T-FLEX CAD «Экспресс-Анализ».

В большинстве случаев конструкторская документация оформляется в T-FLEX CAD с применением типовых параметрических элементов и использованием мини-САПР систем (например, системы по автоматическому проектированию упаковки).

|

| САПР «Упаковка» |

В зависимости от входных данных производиться подбор типа упаковки и её размеров в соответствии с ГОСТ10198-91 Состав изделия формируется конструктором в электронной базе данных на стадии проектирования, а согласование и утверждение документации выполняется в среде T-FLEX DOCs с применением элементов маршрутизации и аннотации.

Автоматизация технологической подготовки производства

В рамках внедрения общей информационной системы процесс автоматизации технологической подготовки производства проходил изначально на базе продукта «ТехноПро». На одном из этапов данного процесса были попытки внедрения программного продукта собственной разработки, но они положительных результатов не принесли.

С появлением у фирмы «Топ Системы» технологического модуля T-FLEX Технология, было принято решение о его использовании в составе формируемой на предприятии PDM-системы. Это было обусловлено тем, что данный программный продукт органично интегрируется с T-FLEX DOCs, T-FLEX CAD и позволяет техническим службам работать в единой информационной среде, используя при этом единую справочную информацию, что при использовании предыдущих технологических систем достичь было либо невозможно, либо очень проблематично.

Немаловажной особенностью программы T-FLEX Технология явился интуитивно понятный интерфейс – это позволило сократить время на освоение программы пользователями. Интеграция T-FLEX Технология и T-FLEX DOCs позволило технологам работать непосредственно с составом изделия.

Техпроцессы системы T-FLEX Технология входят в состав изделий (сборочные техпроцессы), отдельных деталей и т.д. Работа с прототипами технологических процессов позволяет сократить время, необходимое для разработки технологических процессов на однотипные детали. Подключение расчетов исключает ручной пересчёт параметров технологического процесса.

При внедрении T-FLEX Технологии, как и в случае с внедрением T-FLEX DOCs, остро встал вопрос о том, что делать с накопленной на протяжении долгих лет информацией. Анализируя уже имеющийся опыт работы с базами данных, было ясно, что без перехода на единую информационную базу с соблюдением целостности и заданного алгоритма работы использование данного продукта приведет не к уменьшению времени на разработку технологической документации (далее ТД), а, наоборот, к резкому его увеличению.

Система «ТехноПро», имевшаяся на предприятии до появления системы T-FLEX Технология, по большей части применялась как средство создания отчетных документов, а не как средство для разработки ТД, из-за чего были значительные расхождения в данных, представленных в электронном и бумажном вариантах документа. В связи с этим было принято решение не использовать старую технологическую базу в качестве стартовой точки для T-FLEX Технология.

В качестве актуальной для старта работы с системой T-FLEX Технология была выбрана более достоверная база, которая велась отделом труда и зарплаты в 1С:7.7.

Выполнив работы по импорту и выверке данных в справочниках, описанию алгоритма работы с ними в T-FLEX Технология и его реализации, предприятие добавило в свою информационную систему программный продукт, не только позволяющий, благодаря гибкому механизму по настройке отчетов, создавать собственный набор полностью автоматизированных отчетных технологических документов, но и значительно облегчивший процесс разработки технологических процессов.

Достигнутые результаты

В результате выполнения вышеперечисленных работ на предприятии в настоящее время создано единое информационное пространство, объединяющее в себе практически все подразделения. Внедренные продукты позволяют не только значительно сократить общее время (так, сроки разработки комплекта конструкторской документации были уменьшены, в зависимости от сложности изделия, в 2 – 3 раза) и средства на подготовку производства, но и правильно оценить необходимые для этого трудозатраты и материальные ресурсы, четко отслеживать прохождение всех этапов изготовления продукции.

На сегодняшний день автоматизировано: 33 рабочих места конструктора, 48 – технолога, 12 – по материальному и техническому нормированию, 4 – в техническом архиве, 2 – в отделе логистики и подготовки производства.

Результатами создания САПР и PDM-систем, помимо увеличения производительности труда и повышения качества и культуры производства, стали:

- хранение данных об изделии (3D-модели, 2D-чертежи, спецификации, технические требования, паспортные данные, технологические процессы, нормы и т.д.) в электронном виде в единой базе T‑FLEX DOCs;

- разработка и внедрение собственной регламентированной базы типовых и унифицированных элементов и системы справочников по материалам, их механическим свойствам и видам испытаний, стандартным изделиям, оснастке и т.д.);

- автоматическое присвоение номера документу, исходя из классификаторов ЕСКД и ЕСТД, и ведение журнала обезличенных номеров документов;

- создание системы извещений об изменении, отслеживающей график отработки извещений, анализирующей отработку изделий в других извещениях, контролирующей состояние извещения в момент его проведения в электронной базе и оповещающей о состоянии извещения;

- автоматическая генерация всей отчетной технологической документации по данным технологического процесса без дальнейшей доработки;

- создание связи с ERP-системой (T-FLEX DOCs + 1C:8.0), позволяющей использовать общие справочники и синхронизировать данные двух систем;

- автоматизация процесса отслеживания потребности подразделений в конструкторской и технологической документации;

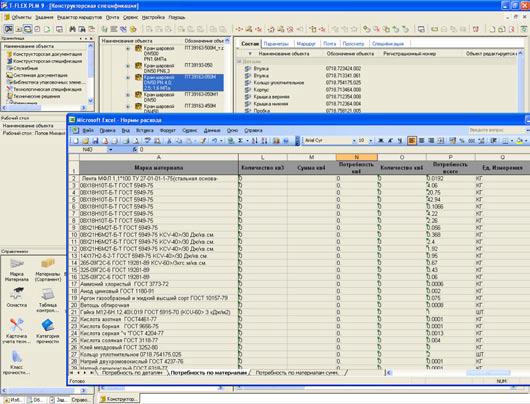

- автоматическое формирование, исходя из плана производства, потребности в материалах и покупных изделиях для реализации материально- технического снабжения и контроль готовности изделия к производству (по состоянию оборудования, оснастки, наличию инструмента, материала и т.п.).

|

|

Автоматический расчет потребности материалов в зависимости от плана производства с выводом данных в таблицу Excel |

Планы на будущее

В ходе дальнейшего совершенствования созданной на предприятии информационной системы планируется повысить эргономичность интерфейса и оптимизировать производительность системы. Внедрить электронно-цифровую подпись, что позволит перейти к электронным подлинникам и к полностью электронному движению конструкторской и технологической документации с контролем исполнения поручений. Завершить адаптацию под специфику предприятия и перейти на автоматизированный расчет режимов резания и норм материально-технического нормирования.

Автоматизировать формирование базового технологического процесса по входным данным на уникальные детали. Мы уверены, что возможности, заложенные разработчиками в комплекс программ T-FLEX позволят всегда обеспечить соответствие нашей информационной системы любым требованиям предприятия.

Заключение

Руководство ОАО «Пензтяжпромарматура» и коллектив фирмы ООО «Инфо-Сервис», обеспечивающий адаптацию и обслуживание программных продуктов на предприятии, благодарит коллектив фирмы «Топ Системы» за оказанное содействие в процессе внедрения комплекса программ T-FLEX, оперативное обновление версий продуктов и решение возникающих при их эксплуатации вопросов, желает ему дальнейшего процветания и высоких темпов развития, а также надеется на укрепление взаимовыгодного сотрудничества.